Batterie -Cust -Schelbenverbindungen: Wie Nickel als "Sicherheitscode" in EVs dient

Nickel ist entscheidend für die Sicherheit, Zuverlässigkeit und Langlebigkeit von EV -Batterie -Busbarn pro Branchenstandard und Praxis.

Nickel: Der übersehene „Sicherheitscode“ in EV -Batterie -Busbankverbindungen

Bei der Konstruktion von EV -Batteriepackungen wirkt sich die Materialauswahl direkt auf die Sicherheit, Zuverlässigkeit und Lebensdauer aus. Nickel, wenn auch kein primärer Leiter, spielt eine bedeutende Rolle bei elektrischen Verbindungen. Dieser Artikel überprüft seinen Wert in Busbäranwendungen und zieht sich aus Standards und Branchenpraxis ab.

1. Eigenschaften und Standards

1.1 Materialeigenschaften

Nickel bietet eine gute Korrosionsbeständigkeit, eine elektrische und thermische Leitfähigkeit, eine stabile mechanische Festigkeit und eine Schweißverträglichkeit. Es behält die Oberflächenstabilität in feuchten oder sauren/alkalischen Umgebungen auf, wodurch die elektrochemische Korrosion reduziert und zuverlässige Verbindungen mit Kupfer, Aluminium und Stahl bildet.

1.2 chinesische Noten

Nach GB/T 5235:

-

N4 (≥99,9% Ni+CO):Hohe Reinheit für anspruchsvolle Verwendung.

-

N6 (≥99,5% Ni+CO):Ausgewogene Eigenschaften und Kosten, in der Batterieverbindungen häufig verwendet.

-

N8 (≥99,0% Ni+CO):Erfüllt allgemeine industrielle Bedürfnisse.

Batteriepackungen verwenden normalerweiseN6 oder höherfür stabile Leistung.

1.3 Verarbeitungszustände

Gemäß GB/T 17792:

-

M (getempert/weich):Gute Duktilität, geeignet zum Stempeln (z. B. Kollektor -Registerkarten).

-

Y2 (halbhart), y (hart):Höhere Festigkeit, in strukturellen oder steifen Komponenten verwendet.

(Tabelle der Copper -Busuh -Verarbeitungszustände)

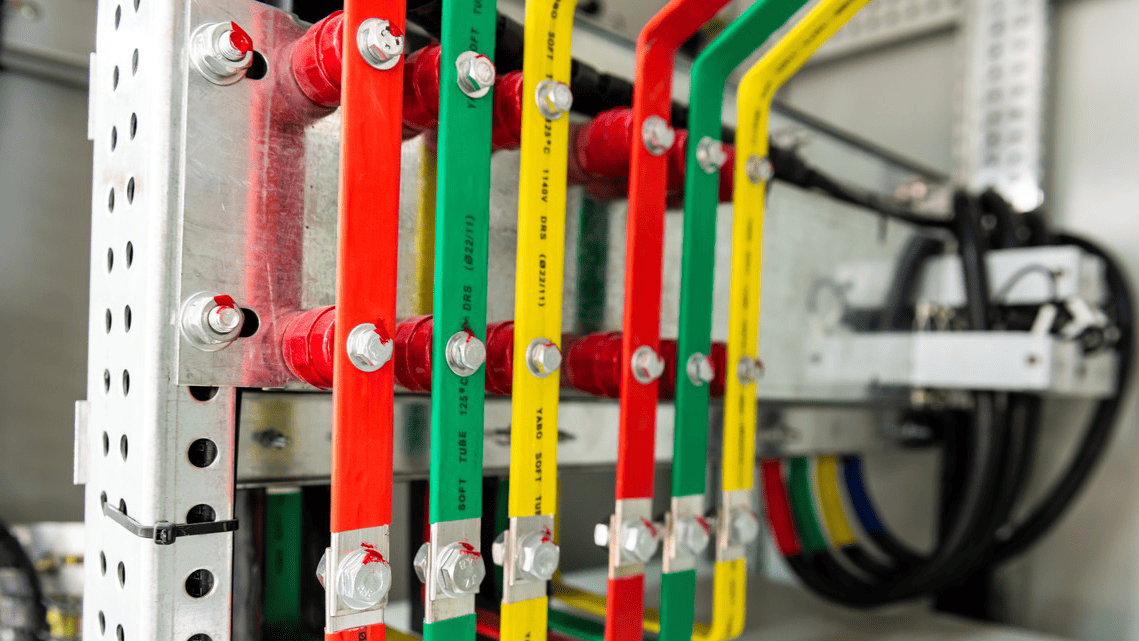

2. Rolle bei Kupfer-Aluminium-Busuhverbindungen

2.1 Unterdrückung der galvanischen Korrosion

Kupfer und Aluminium haben eine Potentialdifferenz von ~ 2 V. Direkter Kontakt führt zu galvanischer Korrosion und Misserfolg. Nickel mit einem Zwischenpotential dient als Pufferschicht und verbessert die langfristige Zuverlässigkeit.

2.2 Nickel-geplante Busbarnen

Kupfer- oder Aluminium -Bushaben werden mit 3–8 μm Nickel pro GB/T 9797 plattiert:

-

Dichte, porenfreie Beschichtung mit starker Haftung.

-

Pässt> 96H neutrales Salzspray ohne Korrosion.

-

Bietet eine stabile Schnittstelle mit niedrigem Widerstand.

In Batteriemodulen,Nickelkupfer, die mit Aluminium-Busbars verbunden sindVermeidet direkte Cu-al-Kontakt und damit verbundene Korrosion.

2,3 Nickelblätter auf flexiblen Busnen

Für laminierte Kupfer- oder Aluminiumfolien sind Nickelblätter laser- oder gebohrungen an den Enden geschweißt. Sie handeln als:

-

Eine Schweißübergangsschicht (Verbesserung der Schweißbarkeit von Aluminium).

-

Eine Barriere zwischen Kupfer und Aluminium, die Vibration und Umweltresistenz verbessert.

2.4 Schweißleistung

Nickel bindet gut mit Kupfer und Zinn und reduziert schwache Schweißnähte oder Risse. Gelenke zeigen eine höhere Festigkeit und eine stabile Leitfähigkeit im Vergleich zu direktem Cu-al-Schweißen.

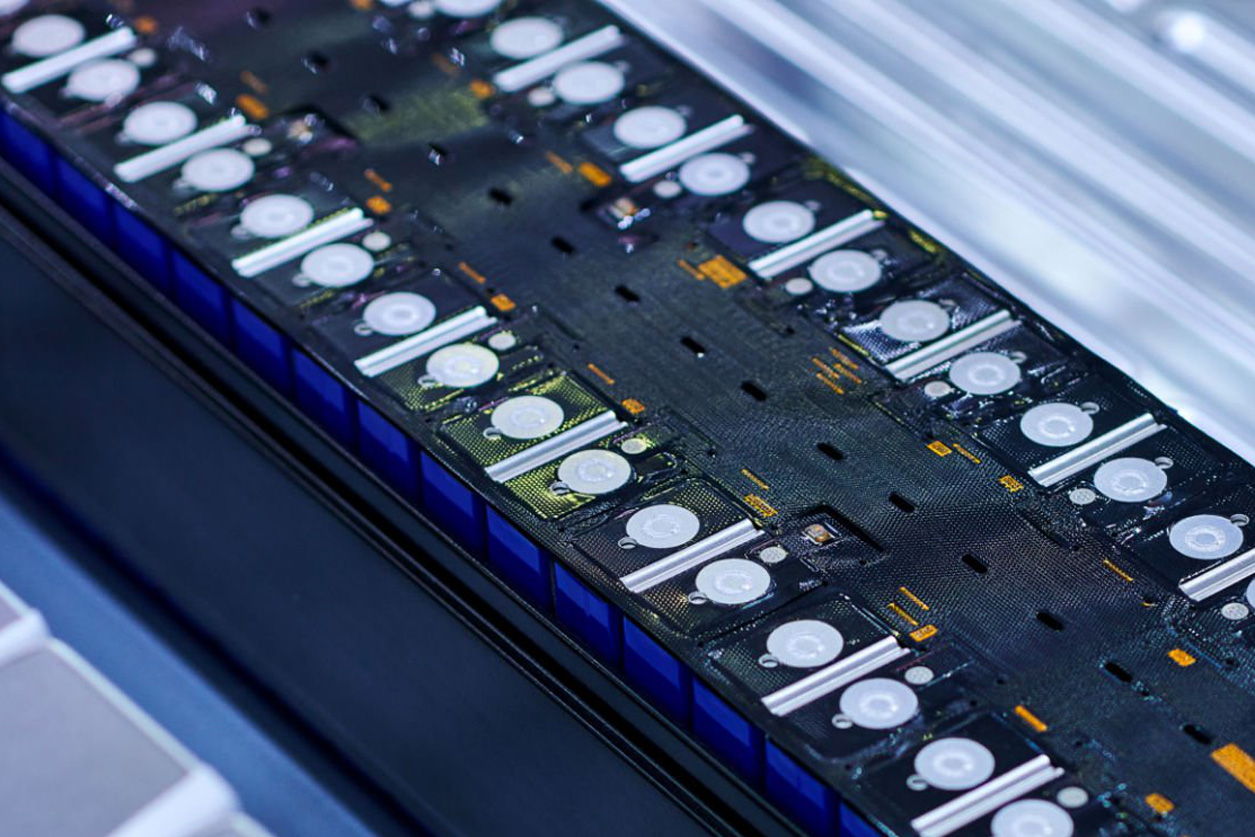

3. Nickelstreifen für die Spannungsempfindung

3.1 Material und Konformität

Der weiche N6 -Nickelstreifen wird üblicherweise für Kollektor -Registerkarten verwendet. Es bietet einen stabilen Widerstand und Hochtemperatur-Oxidationsresistenz, der mit QC/T 29106 entsprichtAutomobildraht und Kabel.

3.2 Oberflächenqualität

-

Frei von Öl, Oxidation oder Grat.

-

Hellneiziger oder passiviertes Finish für Schweißbarkeit und Lagerstabilität.

-

Die flache Oberfläche sorgt für eine zuverlässige Bindung mit Zellklemmen und genaue Signalerfassung.

3.3 Schweißen und Stärke

Laser-geschweißte Nickelstreifen bilden eine starke metallurgische Bindung zu Aluminiumterminals:

-

Zugfestigkeit ≥80 MPa.

-

Ausgezeichnete Vibration und Ermüdungsbeständigkeit.

-

Niedriger, stabiler Kontaktwiderstand.

4. Kostenüberlegungen

-

Rohstoff:Nickel ist teurer als Kupfer oder Aluminium, aber die Verwendung in Überlagerung oder Kleinteilen ist begrenzt, wodurch die Kosten auswirken können.

-

Prozesskosten:Plattier- und Schweißen fügt Schritte hinzu, verringert jedoch die Ausfälle und Garantierisiken erheblich, wodurch die Gesamtkosteneffizienz verbessert wird.

-

Alternativer Vergleich:Cu-al-Verbund-Busbars (Ultraschall, Löschen, Diffusion, Reibschweißung) isolieren direkten Kontakt, können jedoch unter Vibration und thermischem Zyklus abgebaut werden. Nickelbeschichtungs- oder Nickelblätter wandeln die Gelenke in stabile NI-NI- oder NI-SN-Verbindungen mit höherer Stabilität und nachgewiesener Haltbarkeit um, was sie zu einer bevorzugten Lösung in Batteriesystemen mit Langzeiten macht.

Nickel ist nicht der Hauptleiter, spielt jedoch eine entscheidende Rolle bei der Sicherstellung von dauerhaften elektrischen Buschinverbindungen in EV -Akkus. Durch die Reduzierung der galvanischen Korrosion, die Verbesserung der Schweißqualität und die Gewährleistung der Signalstabilität trägt Nickel zu sichereren und zuverlässigeren Systemen bei.

Bei RHI wenden wir jahrelange Fachwissen in der Nickelmaterialauswahl an,Überzug, UndSchweißverfahrenum konsistente, hochwertige Busbarnen und Nickelkomponenten zu gewährleisten. Wir bieten weiterhin sichere, effiziente und innovative Verbindungslösungen für Energiesysteme der nächsten Generation.

Präzisionsverbindungstechnologie für nachhaltige Mobilität.