Wärmemanagement der Elektrofahrzeugbatterie: Vier Kühltechnologien erklärt

Wie „kühlen“ Elektroauto-Batterien ab? Vier Schlüsseltechnologien für das Wärmemanagement

Mit der rasanten Entwicklung neuer Energiefahrzeuge ist die Traktionsbatterie nicht nur das „Herz“ eines Elektrofahrzeugs, sondern auch ein entscheidender Faktor für Leistung, Sicherheit und Lebensdauer.

Lithium-Ionen-Batterien, die aufgrund ihrer hohen Energiedichte und langen Lebensdauer weit verbreitet sind, funktionieren ähnlich wie ein präzises biologisches System – eine stabile Temperaturkontrolle ist für einen sicheren und effizienten Betrieb unerlässlich.

1. Warum benötigen Batterien eine thermische Kontrolle?

Die doppelte Herausforderung von Überhitzung und Unterkühlung

Beim Laden und Entladen der Batterie ist eine Wärmeentwicklung unvermeidlich. Bei Batteriepaketen für Elektrofahrzeuge mit hoher Kapazität und hoher Energiedichte werden Wärmestau und Temperaturungleichmäßigkeit zu kritischen technischen Herausforderungen.

Risiken durch hohe Temperaturen

- Elektrochemische Batteriesysteme sind von Natur aus hitzeempfindlich

- Bei jedem Anstieg um 10 °C beschleunigt sich die Batteriealterung typischerweise um das etwa Zweifache

- Studien zeigen, dass Sony 18650-Zellen, die bei 50 °C zyklisiert werden, nach 500 Zyklen bis zu 60 % ihrer Kapazität verlieren können

- Übermäßige Hitze beschleunigt den Abbau des aktiven Materials, erhöht den Innenwiderstand und kann ein thermisches Durchgehen auslösen

Einschränkungen bei niedrigen Temperaturen

- Eine verringerte Ionenaktivität begrenzt die Lade-/Entladeleistung

- Kapazität und Reichweite nehmen stark ab

- Benutzererfahrung und Schnellladefähigkeit werden beeinträchtigt

Ziel des Wärmemanagements

Halten Sie den Batteriebetrieb innerhalb eines optimalen Temperaturfensters von 25–40 °C aufrecht und sorgen Sie so für eine effiziente Wärmeableitung bei hohen Temperaturen und eine effektive Erwärmung in kalten Umgebungen.

Dieser Artikel konzentriert sich speziell aufBatteriekühlungstechnologien.

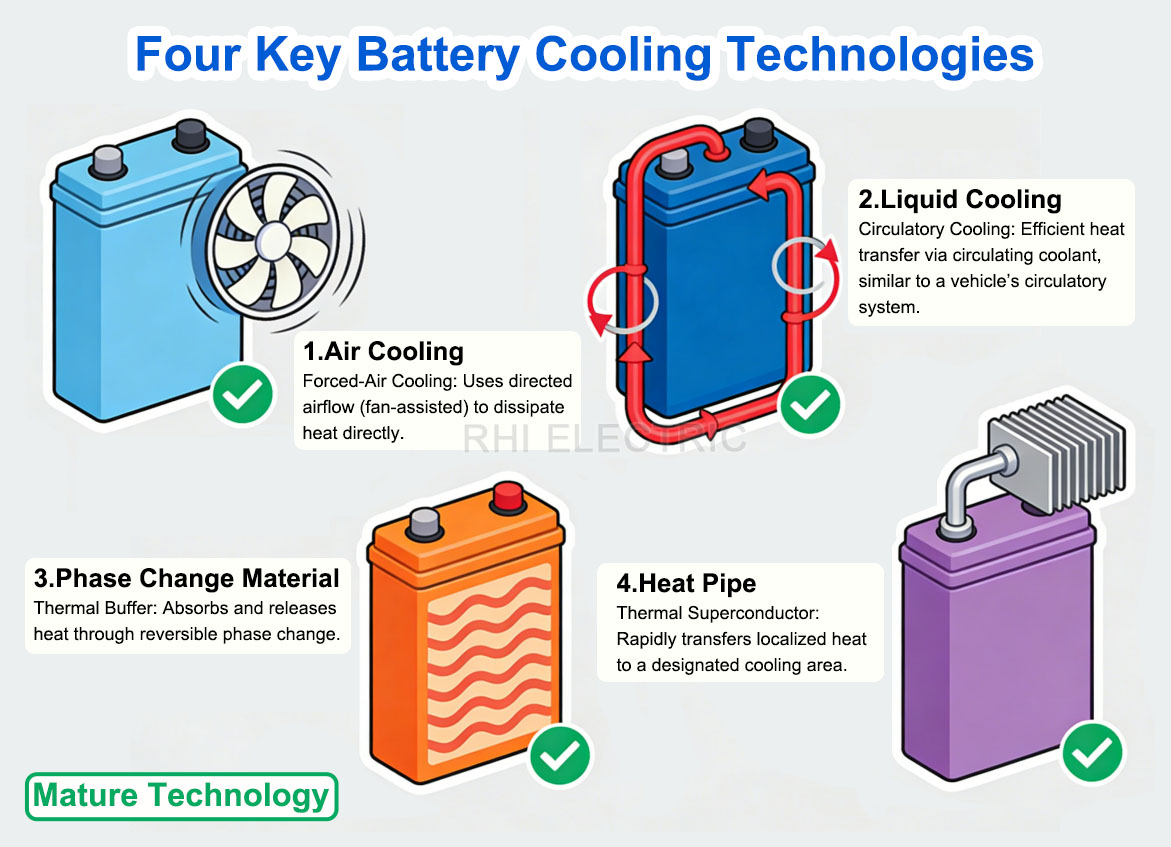

2. Mainstream-Technologien zur Batteriekühlung

Vier bewährte Wärmemanagementpfade

Moderne Batteriesysteme für Elektrofahrzeuge basieren typischerweise auf vier ausgereiften Kühlansätzen, die zusammen die Grundlage für Batteriesicherheit und -leistung bilden.

2.1 Luftkühlsystem (AC) – erzwungene oder natürliche Konvektion

Funktionsprinzip

Die Wärme wird durch den Luftstrom abgeführt, entweder über:

- Natürliche Konvektion, die durch die Fahrzeugbewegung erzeugt wird

- Zwangskonvektion mittels Ventilatoren

Ingenieursperspektive

Die Luftkühlung bietet eine einfache Architektur und niedrige Kosten, wodurch sie für frühe EV-Plattformen geeignet ist. Aufgrund der geringen Wärmeleitfähigkeit und Wärmekapazität der Luft ist ihre Kühlfähigkeit jedoch grundsätzlich begrenzt.

- Da die Energiedichte der Batterien und die Anforderungen an schnelles Laden zunehmen, hat die Luftkühlung Schwierigkeiten:

- Kontrollieren Sie den Temperaturanstieg bei anhaltendem Hochleistungsbetrieb

- Sorgen Sie für eine gleichmäßige Temperaturverteilung in der gesamten Packung

Typische Anwendungen

Elektrofahrzeuge mit geringem Stromverbrauch, Kleinstfahrzeuge und kostenempfindliche Plattformen mit geringer thermischer Belastung.

2.2 Flüssigkeitskühlsystem (LC) – Der Industriestandard

Funktionsprinzip

Eine Pumpe zirkuliert Kühlmittel (normalerweise eine Wasser-Glykol-Mischung) durch Mikrokanal-Kühlplatten, die in Batteriemodule integriert sind. Die Wärme wird zur Ableitung an einen Frontkühler übertragen.

Ingenieursperspektive

Mit einer um Größenordnungen höheren Wärmeleitfähigkeit und Wärmekapazität als bei Luft ermöglicht die Flüssigkeitskühlung:

- Präzise Temperaturregelung

- Hervorragende thermische Gleichmäßigkeit

- Unterstützung für schnelles Laden und hohe Ausgangsleistung

Flüssigkeitskühlung ist zur Standardlösung für Elektrofahrzeuge der mittleren bis oberen Preisklasse geworden.

Technische Herausforderungen

- Erhöhte Systemkomplexität (Pumpen, Ventile, Rohrleitungen)

- Zusätzliches Gewicht

- Strenge Anforderungen an Dichtungszuverlässigkeit, Korrosionsbeständigkeit und Langzeitbeständigkeit

2.3 Heatpipe-Kühlung (HP) – Lokales Hotspot-Management

Funktionsprinzip

Wärmerohre verwenden ein versiegeltes Arbeitsmedium (z. B. Wasser oder Aceton), das schnelle Verdampfungs-Kondensations-Zyklen durchläuft, um Wärme effizient und mit minimalem Temperaturunterschied zu übertragen.

Ingenieursperspektive

Wärmerohre weisen eine extrem hohe axiale Wärmeleitfähigkeit auf, die oft dem Tausendfachen der von massivem Kupfer entspricht.

In Batteriesystemen für Elektrofahrzeuge werden Heatpipes selten als eigenständige Kühllösungen verwendet. Stattdessen fungieren sie als:

- Thermalautobahnen

- Temperaturausgleichsverstärker

Sie werden üblicherweise in Flüssigkeitskühlplatten oder Modulschnittstellen integriert, um:

- Entziehen Sie Wärme aus lokalisierten Hotspots

- Verbessern Sie die allgemeine Temperaturkonsistenz

- Den „schwächsten Zellen“-Effekt abschwächen

2.4 Phasenwechselmaterialkühlung (PCM)

Funktionsprinzip

PCM absorbiert oder gibt große Mengen latenter Wärme während der Fest-Flüssig-Phasenübergänge ab und stabilisiert so die Temperatur um ihren Phasenübergangspunkt.

Ingenieursperspektive

Hauptvorteile:

- Vollständig passiver Betrieb

- Null Energieverbrauch

- Hervorragende thermische Puffereigenschaften

Einschränkungen:

- Intrinsisch niedrige Wärmeleitfähigkeit

- Langsame Wärmeübertragung ohne Verbesserung

Praktische Anwendung

PCM wird selten allein verwendet. Stattdessen fungiert es als thermischer Puffer in Kombination mit aktiven Systemen (typischerweise Flüssigkeitskühlung), wo es:

- Absorbiert vorübergehende Hitzespitzen

- Verlangsamt den Temperaturanstieg

- Reduziert die Spitzenlast im primären Kühlkreislauf

3. Systemintegration und zukünftige Trends

Multi-Technologie-Synergie ist die Zukunft

Da die Energiedichte und das schnellere Laden von Elektrofahrzeugbatterien immer höher werden, stoßen einzelne Kühllösungen an ihre Grenzen. Der Branchentrend ist klar: hybride Wärmemanagementarchitekturen.

Zu den typischen Konfigurationen gehören:

- Flüssigkeitskühlung + PCM: thermische Pufferung und Spitzenlastreduzierung

- Flüssigkeits-/Luftkühlung + Wärmerohre: schnelle Hotspot-Absaugung und Temperaturausgleich

- Direkte Kältemittelkühlung: Verwendung von HVAC-Kältemittel für extrem hohe Kühleffizienz (wird in ausgewählten Premium-Elektrofahrzeugen eingesetzt)

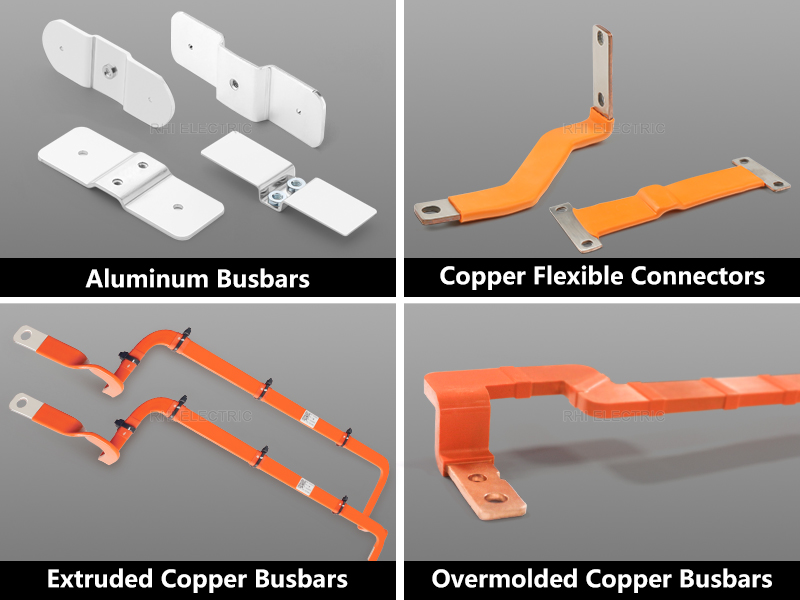

4. Materialgesteuertes thermisches Design

Wie RHI-Sammelschienen ein fortschrittliches Batterie-Wärmemanagement ermöglichen

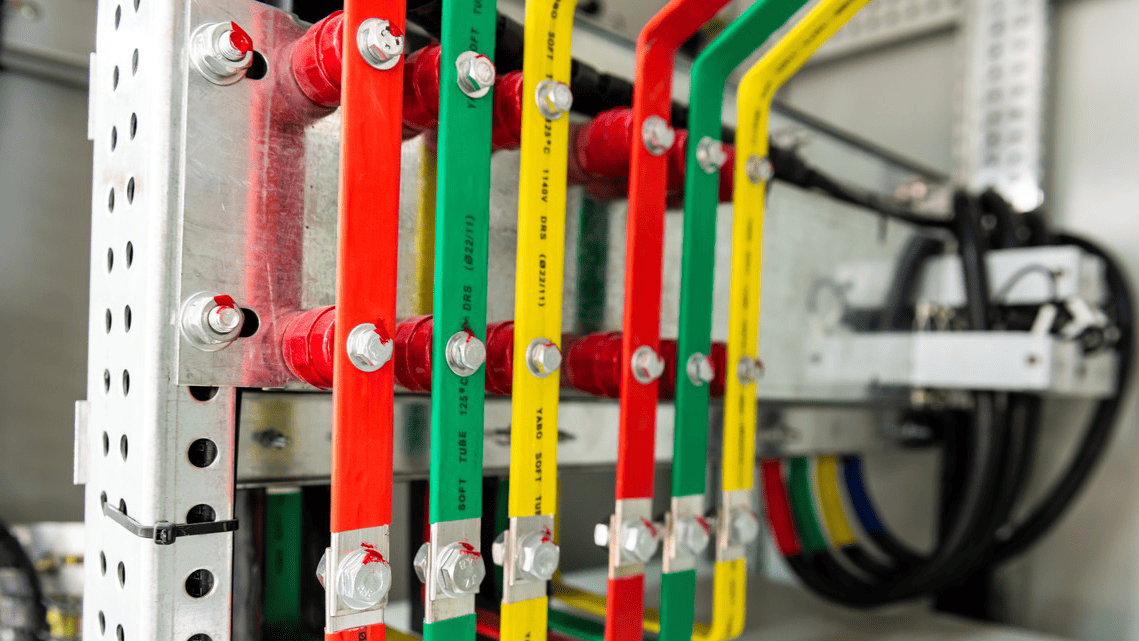

Jede gängige Batteriekühlungstechnologie – Flüssigkeitskühlung, Luftkühlung, Wärmerohre, PCM und sogar die neue thermoelektrische Kühlung – stellt besondere thermische und strukturelle Anforderungen an die Sammelschienen, die kritischen elektrischen Leiter in Batteriepacks.

Als führender Anbieter von Kupfer- und Aluminium-Sammelschienen- und Verbindungslösungen nutzt RHI umfassende Materialkompetenz und fortschrittliche Fertigungsprozesse, um kühlungsadaptive, sicherheitsgesteuerte Sammelschienensysteme zu liefern und fungiert dabei als beides:

- Effiziente Wärmeleiter

- Zuverlässige elektrische Brücken

4.1 Sammelschienenlösungen für die thermoelektrische Kühlung (TEC)

Präzise thermische Kopplung

Thermoelektrische Module erfordern einen extrem geringen thermischen Kontaktwiderstand.

RHI liefert vernickelte Kupferschienen mit hoher Ebenheit, die Folgendes gewährleisten:

- Stabile thermische Schnittstellen

- Oxidationsbeständigkeit

- Zuverlässiger Kontakt zu TEC-Modulen oder wärmeleitenden Isolationspads

Elektrische Hochtemperaturisolierung

TEC-Systeme führen lokalisierte Heiß-Kalt-Gradienten ein.

RHIsHochtemperatur-Sammelschienenmit:

- Inneres Glimmerband

- Äußeres Keramikverbundband

Behalten Sie die Durchschlagsfestigkeit und mechanische Stabilität bei wiederholten Temperaturwechseln bei.

Bereitschaft zur Systemintegration

Kundenspezifische Aluminium-Stromschienen können bearbeitet werden mit:

- Befestigungslöcher für den Sensor

- Flache Referenzflächen

- Strukturmerkmale für die BMS-Integration

Unterstützung der thermischen und elektrischen Regelung im geschlossenen Regelkreis.

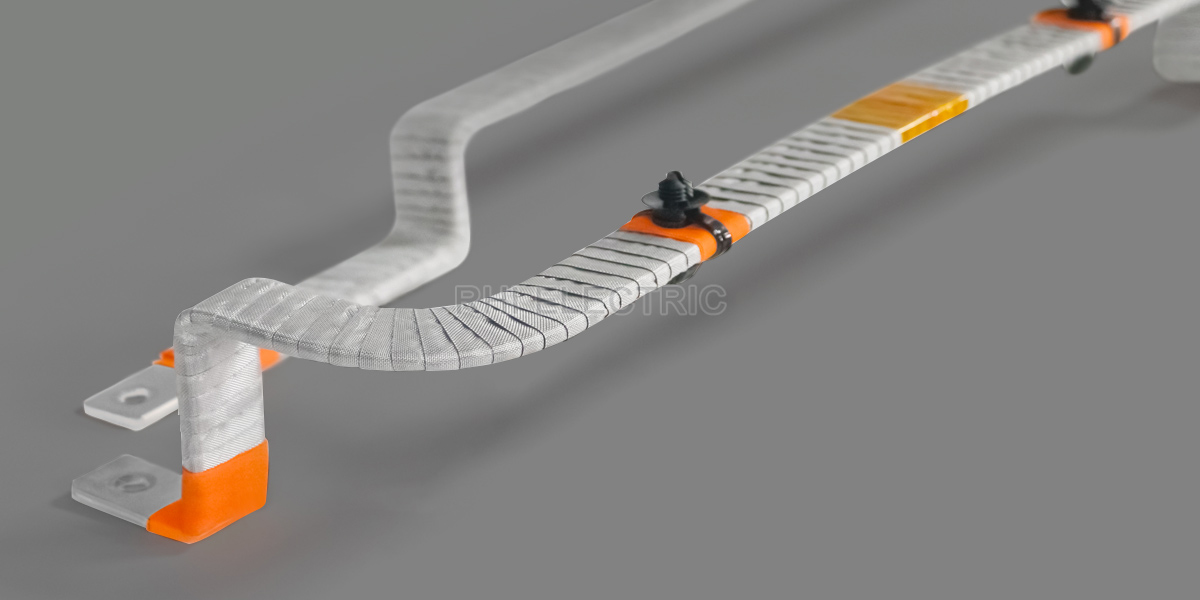

4.2 Sammelschienen für Heatpipe-Kühlsysteme

Hocheffiziente Thermobasen

Mit einer Wärmeleitfähigkeit von etwa 385 W/m·K, RHIKupferschienenfungieren als wirksame Wärmeverteiler und übertragen lokalisierte Wärme effizient auf die Verdampferabschnitte des Wärmerohrs.

Flexible räumliche Integration

RHI bietet:

- Flexible Steckverbinder aus Kupfer/Aluminium-Laminat

- Mehrwinklige, 3D-gebogene, starre Stromschienen

Ermöglicht die elektrische Verlegung um Wärmerohre herum und sorgt gleichzeitig für einen optimalen Luftstrom oder Kühlplattenkontakt.

Materialanpassung über Temperaturbereiche hinweg

- Kupferschienen für Hochtemperatur- und Hochleistungszonen

- Aluminium-Sammelschienen für leichte Bereiche mit gemäßigten Temperaturen

Alle mit extrudierter oder spritzgegossener Isolierung für langfristige Zuverlässigkeit.

4.3 Wert der Kernsammelschiene in Mainstream-Kühlsystemen

Flüssigkeitskühlsysteme

RHI-Sammelschienen bieten:

- Flache, verzinnte oder vernickelte Oberflächen für geringen thermischen Widerstand

- Hochdichte Isolierung durch Umspritzen oder PA12-Extrusion

Dadurch werden Kühlmittellecks und Kondensationsrisiken wirksam gemindert.

Luftkühlsysteme

Die thermische Leistung wird verbessert durch:

- Optimierte Sammelschienengeometrie für den Luftstrom

- Perforierte oder rahmenartige Strukturen zur Vergrößerung der Wärmeableitungsfläche

- Blankes Kupfer oder glänzende Zinnoberflächen zur Verbesserung der Strahlungswärmeübertragung

PCM-unterstützte Kühlung

RHI trägt der langfristigen Schnittstellenzuverlässigkeit Rechnung, indem es Folgendes bietet:

- Oberflächenbehandelte Stromschienen für verbesserte PCM-Haftung

- Vollverkapselte Isolierung (z. B. PA66+GF30-Spritzguss)

Verhindert chemische Wechselwirkungen und sorgt über einen längeren Zeitraum für eine stabile elektrische Leistung.

5. Fazit

Das Batterie-Wärmemanagement ist ein präzises Gleichgewicht zwischen Sicherheit, Leistung und Haltbarkeit. Von der Luftkühlung bis zur Flüssigkeitskühlung und von Wärmerohren bis hin zu Phasenwechselmaterialien – die kontinuierliche Weiterentwicklung und Integration von Kühltechnologien führt zu einer höheren Energiedichte und einem schnelleren Laden von Elektrofahrzeugbatterien.

Da Wärmemanagementsysteme immer integrierter und intelligenter werden, spielt das Design elektrischer Verbindungen eine immer wichtigere Rolle.

Als vertrauenswürdiger Partner für Batterieverbindungslösungen unterstützt RHI diese Entwicklung durch die Bereitstellung von:

Wir unterstützen Kunden beim Aufbau effizienter, zuverlässiger und zukunftsfähiger Batterie-Wärmemanagementsysteme.