Injektionsgeformte Custon: Ein umfassender Leitfaden zur Verteilung des Fortgeschrittenen

Nehmen Sie sich mit dem Konzept der inspritzgezogenen Busbars, deren Vorteile, Herstellungsprozess, Anwendungen und zukünftigen Trends ein.

Einführung

In modernen elektrischen und elektronischen Systemen ist eine effiziente Leistungsverteilung für Leistung, Zuverlässigkeit und Sicherheit von entscheidender Bedeutung. Die injektionsgeformte Busbank hat sich als revolutionäre Technologie in der Stromverteilung herausgestellt und bietet im Vergleich zu herkömmlichen Bushaaren überlegene Isolierungen, kompaktes Design und verbesserte Haltbarkeit. Dieser Artikel befasst sich mit dem Konzept der inspritzgezogenen Busbarnen, deren Vorteile, Herstellungsprozess, Anwendungen und zukünftigen Trends.

Was ist eine inspritzgeformte Busbank?

Eine inspritzgeformte Busbank ist eine Leistungsverteilungskomponente, die eine leitende Metallkernscheibe mit einer geformten Isolierschicht kombiniert, die typischerweise aus Hochleistungs-Thermoplastik- oder Thermosettungsmaterialien besteht. Im Gegensatz zu herkömmlichen Busbars, die sich auf externe Isolationsmaterialien wie Wärme-Rink-Schläuche, Epoxidbeschichtungen oder starre Kunststoffabdeckungen stützen, ermöglicht das Injektionsform eine präzise Einkapselung der leitenden Elemente, wodurch einheitlicher Schutz und mechanische Stabilität gewährleistet werden. Diese Technologie verbessert die Sicherheit, Zuverlässigkeit und Effizienz in elektrischen Stromversorgungssystemen und macht sie zu einer bevorzugten Wahl in verschiedenen Branchen.

Vorteile von inspritzgeformten Busbars

Die Einführung von inspritzgeformten Busbars in verschiedenen Branchen wird von mehreren wichtigen Vorteilen angetrieben:

1. Verbesserte elektrische Isolierung

Injektionsformteile ermöglicht die Verwendung von Materialien mit hoher Dielektrikum, wodurch das Risiko von elektrischem Lichtbogen und Kurzstrecken verringert wird. Die gleichmäßige Isolationsschicht beseitigt Schwachstellen, die bei herkömmlichen Isolationsmethoden gefunden werden, um einen konsistenten und zuverlässigen Schutz in Hochspannungsanwendungen zu gewährleisten.

2. kompaktes und leichtes Design

Durch die direkte Integration der Isolierung in die Busasche wird der Gesamtstufe minimiert, sodass platzsparende Designs in elektrischen Gehäusen und Batteriesystemen. Dies ist besonders vorteilhaft in Elektrofahrzeugen (EVs), Luft- und Raumfahrtanwendungen und kompakten Industriemaschinen, in denen der Platz begrenzt ist.

3. Verbessertes Wärmemanagement

Inspritzgeformte Materialien können zur überlegenen Wärmeableitung konstruiert werden, wodurch optimale Betriebstemperaturen aufrechterhalten und die Wahrscheinlichkeit einer Überhitzung in hochstromländischen Anwendungen verringert werden. Dies verbessert die Langlebigkeit und Leistung von elektrischen Systemen.

4. erhöhte mechanische Haltbarkeit

Die geformte Isolierung sorgt für eine mechanische Verstärkung, wodurch die Busbank gegen Vibrationen, mechanische Schocks und Umweltfaktoren wie Feuchtigkeit, Staub und ätzende Elemente resistent macht. Dies ist besonders wertvoll in harten industriellen und Automobilumgebungen.

5. Kosteneffizienz der Massenproduktion

Sobald die Form erstellt wurde, ermöglicht das Injektionsform die schnelle, konsistente und skalierbare Produktion, wodurch die mit manuellen Isolationstechniken verbundenen Arbeitskosten reduziert werden. Die Automatisierung des Prozesses sorgt für minimale Materialabfälle und hohe Produktionseffizienz.

Der Injektionsformprozess für Busbarnen

Der Herstellungsprozess einer inspritzgeformten Busbank umfasst mehrere wichtige Schritte:

Schritt 1: Design und Materialauswahl

- Leitfähiges Material: Typischerweise wird Kupfer oder Aluminium aufgrund seiner hohen Leitfähigkeit, leichten Natur und Korrosionsbeständigkeit verwendet.

- Isolationsmaterial: Fortgeschrittene Thermoplastik (z. B. Polyamid, PBT, PPS) oder Thermosets (z. B. Epoxidharze) werden auf der Grundlage der Dielektrikum, Wärmebeständigkeit und Umweltdauerwechsel ausgewählt.

- Konstruktionsüberlegungen: Die Ingenieure optimieren die Form des Busschattenform, die Isolationsdicke und die elektrische Freigabe, um die spezifischen Anwendungsanforderungen zu erfüllen.

Schritt 2: Fertigung der Busbank

Das leitende Metall wird durch Prozesse wie Stempel, Biegung oder CNC -Bearbeitung geformt, um die elektrischen und mechanischen Spezifikationen zu erfüllen.

Die Oberflächenbehandlung und -beplatte (z. B. Zinn, Silber oder Nickel) werden angewendet, um die Korrosionsresistenz, Leitfähigkeit und Langlebigkeit zu verbessern.

Schritt 3: Injektionsformprozess

Die vorgeformte Busbank wird in einen Formhöhlen gelegt, der die leitfähige Struktur zusammenfasst.

Molkene Kunststoff oder Harz wird unter hohem Druck in die Form injiziert, wodurch die vollständige Einkapselung und die Haftung an die Busasche gewährleistet ist.

Der Teil wird abgekühlt, verfestigt und aus der Form ausgeworfen.

Schritt 4: Nachbearbeitung und Qualitätskontrolle

Überschüssiges Material ist beschnitten und die Oberflächenverarbeitung wird durchgeführt, um eine reibungslose Isolationsabdeckung zu gewährleisten.

Elektrische und mechanische Tests werden durchgeführt, um die Integrität der Isolierung, die dielektrische Festigkeit, die thermische Leistung und die dimensionale Genauigkeit zu überprüfen.

Zusätzliche Schutzbeschichtungen oder Kennzeichnungen können zur Identifizierung und Haltbarkeitsverbesserung angewendet werden.

Anwendungen von inspritzgeformten Busbars

Inspritzgeformte Cusbars werden in verschiedenen Branchen verwendet, in denen eine zuverlässige und effiziente Stromverteilung unerlässlich ist:

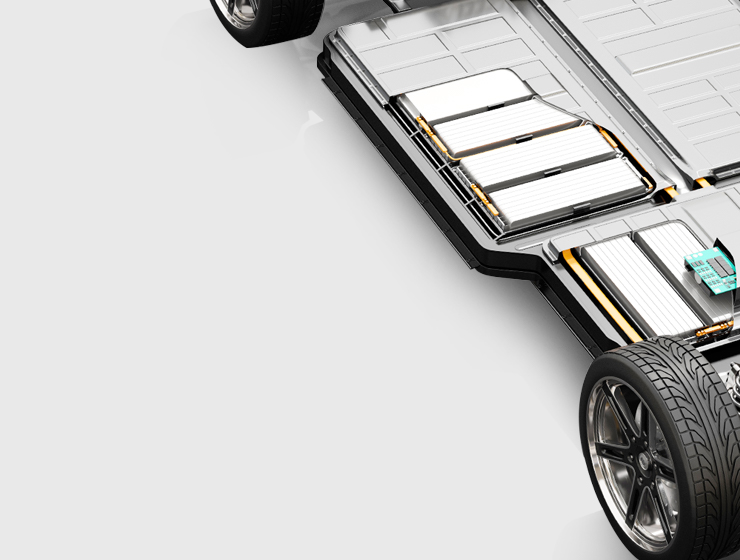

1. Elektrofahrzeuge (EVs) und Hybridautos

Verwendet in Hochspannungsbatteriemodulen, Stromverteilungseinheiten (PDUs) und Wechselrichter.

Reduziert das Gesamtvehikelgewicht und verbessert die Energieeffizienz und Sicherheit.

Bietet eine zuverlässige Isolierung in anspruchsvollen Automobilumgebungen.

2. Systeme für erneuerbare Energien Systeme

In solaren Wechselrichtern, Windkraftanlagenelektronik und Batterie -Energiespeichersystemen angewendet.

Verbessert die Haltbarkeit in Außenumgebungen, die extremen Temperaturen, Feuchtigkeit und UV -Strahlung ausgesetzt sind.

Trägt zu einer höheren Effizienz und Langlebigkeit der Infrastruktur erneuerbarer Energien bei.

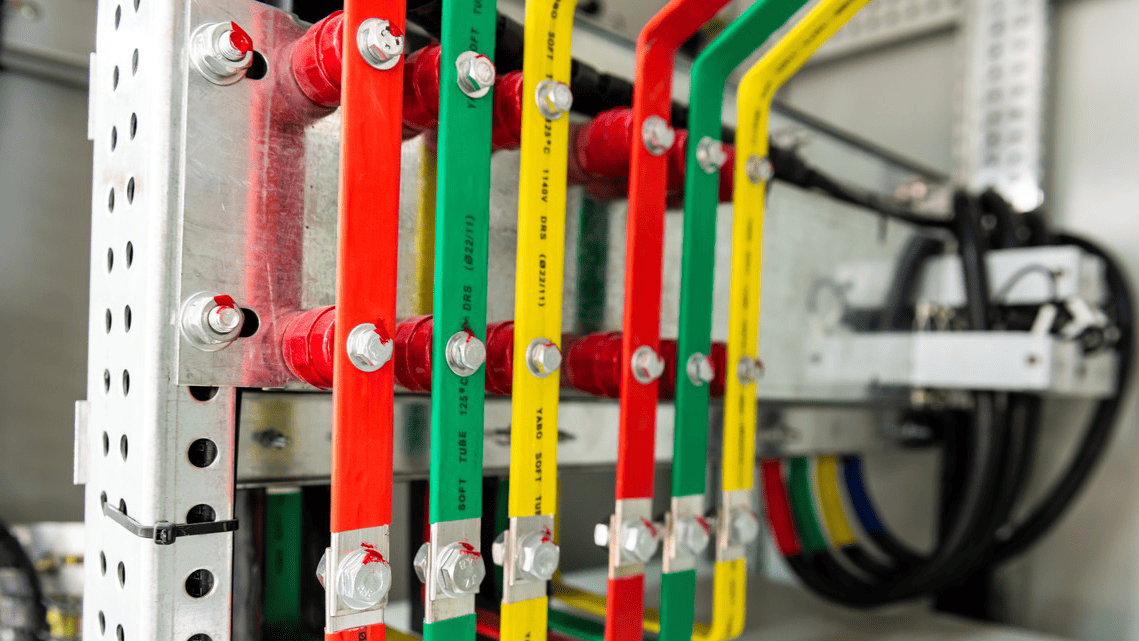

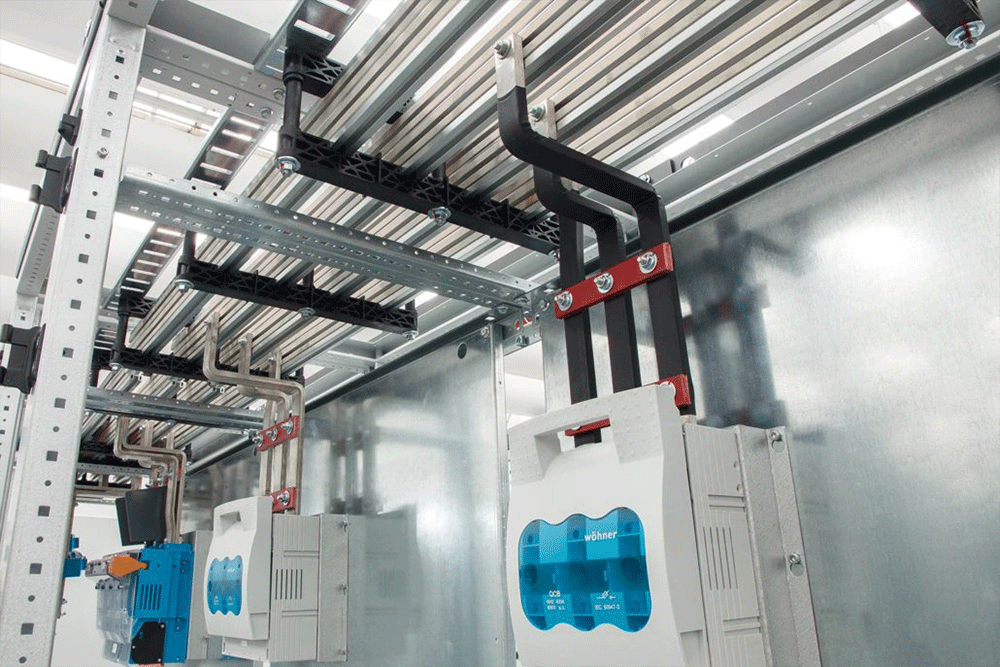

3. Industriekraftsysteme

Einsatz in Switch -Anlagen, Motorsteuerungszentren (MCCs) und ununterbrochenen Netzteilen (UPS).

Bietet zuverlässige Isolier- und raumsparende Designs in Hochspannungs-Industrieanwendungen.

Bietet eine verbesserte mechanische Stabilität für die langfristige Leistung.

4. Luft- und Raumfahrt und Verteidigung

In Flugzeugkraftverteilungsnetzwerken und elektronischen Systemen von Militärqualität verwendet.

Leichte und hohe Zuverlässigkeitslösungen, die extremen Umweltbedingungen standhalten.

Bietet eine robuste elektrische Isolierung für missionskritische Anwendungen.

5. Unterhaltungselektronik und Rechenzentren

Wird in hocheffizienten Netzteilen, Serverregalen und kompakten elektronischen Geräten verwendet.

Hilft bei der Verwaltung der Stromverteilung und minimiert gleichzeitig die Raumnutzung und das Gewicht.

Verbessert die Energieeffizienz und die thermische Leistung in kompakten elektronischen Gehäusen.

Zukünftige Trends bei inspritzgeformten Busbars

Die Entwicklung von inspritzgeformten Busbars wird durch Fortschritte in Materialien, Automatisierung und aufkommenden Anwendungen geprägt:

1. Smart und IoT-fähige Busbars

Integration eingebetteter Sensoren für Echtzeit-Temperatur, Spannung und Stromüberwachung.

Ermöglicht die Vorhersagewartung, die Optimierung der Leistung und die Reduzierung der Ausfallzeiten in industriellen Anwendungen.

2. Fortgeschrittene Isolationsmaterialien

Entwicklung von Hochtemperatur-, Flammenretardanten- und selbstheilenden Polymeren für eine verbesserte Sicherheit und Langlebigkeit.

Einführung von umweltfreundlichen, recycelbaren Materialien zur Unterstützung nachhaltiger Fertigungsinitiativen.

3. 3D -Druck und additive Fertigung

Erkundung des 3D -Drucks für schnelle Prototypen und maßgeschneiderte Busselbargeometrien.

Reduziert die Werkzeugkosten und ermöglicht eine flexible Produktion von kleinem Batch für spezielle Anwendungen.

4. Erhöhte Einführung in Hochspannungsanwendungen

Expansion in Hochspannungs-DC-Stromübertragungssysteme (HVDC) und Batteriespeicher im Gittermaßstab.

Verbesserte Isolationstechniken zur Unterstützung höherer Energiedichten und Stromanforderungen.

Abschluss

Die inspritzgeformte Busbank stellt einen Hauptsprung in der elektrischen Leistungsverteilung dar und bietet eine verbesserte Isolierung, kompaktes Design und überlegene Zuverlässigkeit. Die Anwendungen in EVs, erneuerbaren Energien und Industriestromsystemen wachsen weiter, was auf Fortschritte in der Materialwissenschaft und der Fertigungstechniken zurückzuführen ist. Mit zunehmender Nachfrage nach effizienten und kompakten Leistungsverteilungslösungen sind inspritzgezogene Buscharien eine entscheidende Rolle in der Zukunft der Elektrotechnik spielen.

Durch das Verständnis der Vorteile und sich weiterentwickelnden Trends dieser Technologie können die Industrien die in die Injektion geformten Busschatten nutzen, um sicherere, effizientere und kostengünstigere Stromlösungen zu erreichen.