Kupfer zu Aluminium -Busbank: Ein umfassender Leitfaden

Tauchen Sie tief in alle Aspekte von Kupfer zu Aluminium -Busbars ein und untersuchen Sie ihre Definitionen, Anwendungen, Vorteile, Herausforderungen, Best Practices für Installation und Wartung sowie zukünftige Trends.

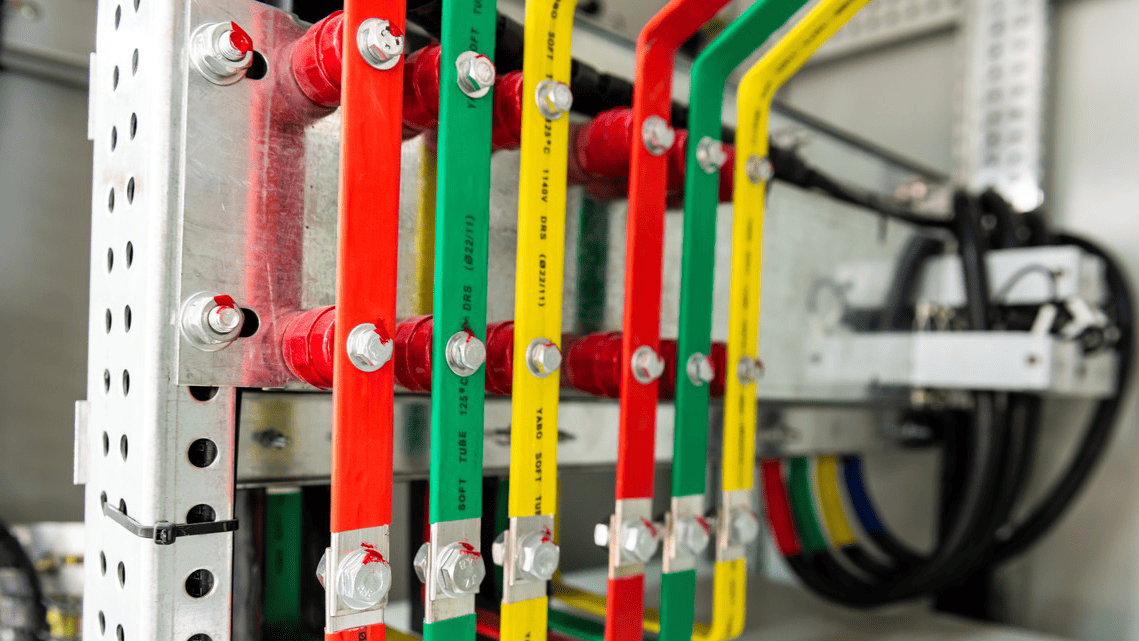

Der Übergang von Kupfer zu Aluminium-Busbars ist ein entscheidendes Thema in der modernen Elektrotechnik, insbesondere da die Branchen zunehmend kostengünstige und leichte Alternativen suchen, ohne Leitfähigkeit und Zuverlässigkeit zu beeinträchtigen. Busbars spielen eine wesentliche Rolle in Leistungsverteilungssystemen und wirken als leitende Wege, die effizient elektrische Ströme tragen. In diesem umfassenden Leitfaden befassen wir uns tief in alle Aspekte von Kupfer zu Aluminium -Busbars und untersuchen ihre Definitionen, Anwendungen, Vorteile, Herausforderungen, Best Practices für Installation und Wartung sowie zukünftige Trends.

Was sind Busbars? Ein ausführlicher Überblick

Busbars sind metallische Streifen oder Stangen aus leitenden Materialien wie Kupfer oder Aluminium. Sie werden in Stromverteilungssystemen verwendet, um erhebliche Stromströme durchzuführen. Im Gegensatz zu Drähten oder Kabeln bieten die Busbarnen eine geringe Impedanz, die eine effiziente Stromübertragung mit minimalem Widerstand ermöglicht. Sie sind integrale Komponenten in Schaltanlagen, elektrischen Feldern und Leistungsverteilungssystemen, um einen sicheren und effektiven Stromfluss zu gewährleisten.

Schlüsselfunktionen von Busbars:

- Stromverteilung: Die Busbarnen verteilen die elektrische Leistung auf verschiedene Schaltkreise innerhalb eines Systems und halten eine gleichmäßige Spannung über mehrere Punkte hinweg.

- Verbindungspunkte: Sie dienen als zentrale Punkte für die Verbindung mehrerer eingehender und ausgehender elektrischer Schaltkreise.

- Fehlerschutz: Durch die Bereitstellung eines zentralisierten Pfades für die Stromscheiben minimieren die Buschars das Risiko von Überhitzung und Kurzschaltungen.

Warum zu Aluminium -Busbars übergehen? Eine detaillierte Analyse

Die Verschiebung von Kupfer zu Aluminium -Busbars wird von mehreren überzeugenden Faktoren angetrieben:

Kosteneffizienz:

Aluminium ist deutlich günstiger als Kupfer, was es zu einer wirtschaftlich praktikablen Option für großflächige Installationen macht. Die Kosten pro Kilogramm Aluminium beträgt ungefähr 30-40% Kupfer''s Kosten, die Industrien ermöglichen, erhebliche Einsparungen bei den Materialkosten zu erzielen.

Leichtes Design:

Aluminium ist ungefähr ein Drittel des Kupfergewichts, wodurch die Gesamtstrukturbelastung verringert wird. Dieses leichtere Gewicht erleichtert die Handhabung während der Installation, senkt die Transportkosten und verringert die mechanische Belastung der Stützstrukturen.

Korrosionsbeständigkeit:

Moderne Aluminium -Busbars werden mit fortgeschrittenen Oberflächenbehandlungen hergestellt, um Oxidation und Korrosion zu widerstehen. Anodierungs- und Beschichtungstechniken erzeugen eine Schutzschicht, die die Bildung von Oxiden verhindert und eine langfristige Leitfähigkeit gewährleistet.

Umweltverträglichkeit:

Aluminium ist in der Erde häufiger''S Kruste und leichter zu recyceln als Kupfer. Der Recyclingprozess für Aluminium erfordert nur 5% der Energie, die zur Herstellung eines neuen Aluminiums benötigt wird, wodurch der umweltbedingte Fußabdruck erheblich verringert wird.

Herausforderungen beim Übergang zu Aluminium -Busbars

Während die Vorteile von Aluminium bemerkenswert sind, ist der Übergang von Kupfer zu Aluminium -Busbars nicht ohne Herausforderungen:

Leitfähigkeitsunterschiede:

Aluminium''Die elektrische Leitfähigkeit beträgt ungefähr 61% Kupfer''s, die größere Querschnittsbereiche erfordern, um die gleiche Stromversorgerkapazität aufrechtzuerhalten. Dies erfordert sorgfältige Design und Größe, um Überhitzung und Spannungsabfälle zu verhindern.

Wärmeausdehnung:

Aluminium hat einen höheren Wärmeausdehnungskoeffizienten als Kupfer. Bei hohen Temperaturen dehnt sich Aluminium um mehr aus und erhöht das Risiko einer Lockerung von Verbindungen. Ingenieure müssen spezifische Verbindungstechniken verwenden, um diese Erweiterung zu berücksichtigen und stabile Kontaktpunkte aufrechtzuerhalten.

Oxidation und Kontaktresistenz:

Aluminium ist anfälliger für Oxidation als Kupfer. Aluminiumoxid ist nicht leitend, potenziell erhöht die Kontaktresistenz und verringert die Gesamteffizienz. Um dies zu mildern, werden Anschlüsse und Kontaktflächen mit Antioxidationsverbindungen und mechanischen Reinigungsmethoden behandelt.

Gewährleistung zuverlässiger Verbindungen: Kupfer zu Aluminium -Übergangsfugen

Die Erstellung sicherer, zuverlässiger Verbindungen zwischen Kupfer- und Aluminium -Busbars erfordert spezielle Techniken und Materialien, um galvanische Korrosion zu verhindern und die elektrische Kontinuität aufrechtzuerhalten.

Bimetallische Anschlüsse:

Bimetallische Anschlüsse sind so konzipiert, dass sie sich mit unterschiedlichen Metallen verbinden, ohne galvanische Korrosion zu verursachen. Sie bestehen aus einer Kupfer-Aluminium-Grenzfläche, die einen direkten Kontakt verhindert und das Risiko elektrochemischer Reaktionen minimiert.

Kompressionsverbindungen:

Kompressionsstecker werden verwendet, um einen festen Kontakt zwischen den Busschatten aufzubauen. Die ordnungsgemäße Drehmomentanwendung sorgt für einen optimalen Oberflächenkontakt und reduziert den Widerstand.

Oberflächenvorbereitung und Behandlung:

Vor dem Beitritt zu Kupfer und Aluminium müssen die Oberflächen akribisch gereinigt werden, um Oxide und Schmutz zu entfernen. Antioxidationsverbindungen werden dann angewendet, um zukünftige Korrosion zu verhindern und die Leitfähigkeit zu verbessern.

Best Practices für die Installation

Genaue Größe und Auswahl:

Aluminium -Busbars müssen angemessen dimensioniert sein, um den gleichen Strom wie Kupfer zu bewältigen. Dies beinhaltet typischerweise die Erhöhung des Querschnittsbereichs, um Aluminium auszugleichen''s niedrigere Leitfähigkeit.

Temperaturüberwachungssysteme:

Durch die Installation von Temperaturüberwachungssensoren an Verbindungspunkten ermöglicht die Verfolgung der thermischen Leistung in Echtzeit, die Verhinderung von Überhitzung und die Gewährleistung der betrieblichen Sicherheit.

Regelmäßige Wartung und Inspektionen:

Führen Sie regelmäßige Inspektionen durch, um Anzeichen von Oxidation, Korrosion und thermischer Expansion zu identifizieren. Wiederverkleidung an Verbindungen und die erneute Antioxidationsverbindungen, die erforderlich sind, um eine optimale Leistung aufrechtzuerhalten.

Kupferanwendungen auf Aluminium -Busbarnen

Kupfer zu Aluminium -Busbars werden in verschiedenen Branchen weit verbreitet, darunter:

- Elektropaneele und Schaltanlage:Aluminium -Busbars werden üblicherweise in Stromverteilungsplatten eingesetzt, um die Kosten zu minimieren und das Gewicht zu senken.

- Erneuerbare Energiesysteme: Solarstrominstallationen verwenden Aluminium -Busabars, um Strom effizient zu übertragen und gleichzeitig eine leichte Infrastruktur beizubehalten.

- Industrial Power Networks: Fertigungsanlagen verwenden Aluminium -Busschaben, um hohe Ströme in kompakten, modularen Konfigurationen zu übertragen.

- Rechenzentren und Telekommunikation: Aluminium -Busbars bieten eine zuverlässige Stromverteilung für Server und Netzwerkgeräte und optimieren Platz und Kosten.

Abschluss

Der Übergang von Kupfer zu Aluminium -Busbars ist eine komplexe, aber vorteilhafte Verschiebung der Stromverteilungssysteme. Durch das Verständnis der unterschiedlichen Eigenschaften beider Metalle und den Einsatz geeigneter Verbindungstechniken können die Industrien die Kosten- und Gewichtsvorteile von Aluminium effektiv nutzen und gleichzeitig die elektrische Leistung aufrechterhalten. Durch strategisches Design, sorgfältige Installation und konsistente Wartung können Aluminium -Busbars eine tragfähige und nachhaltige Alternative zu Kupfer in der modernen elektrischen Infrastruktur bieten.