Copper -Busbar -Überstrafe von Kupfer: Schlüsselprobleme und technische Lösungen

Mit neuen Energietechnologien rasch iterieren, rücken Energiespeichersysteme in Richtung einer hohen Energie-/Stromdichte vor. Branchentrends weisen darauf hin, dass das Überstromproblem bei Copper -Busbar -Lap -Gelenken zu einem kritischen Engpass für die neue Energieentwicklung geworden ist und innovative Lösungen fordert.

Überstromherausforderungen bei Kupfer -Busuh -Gelenken in neuer Energie überwinden

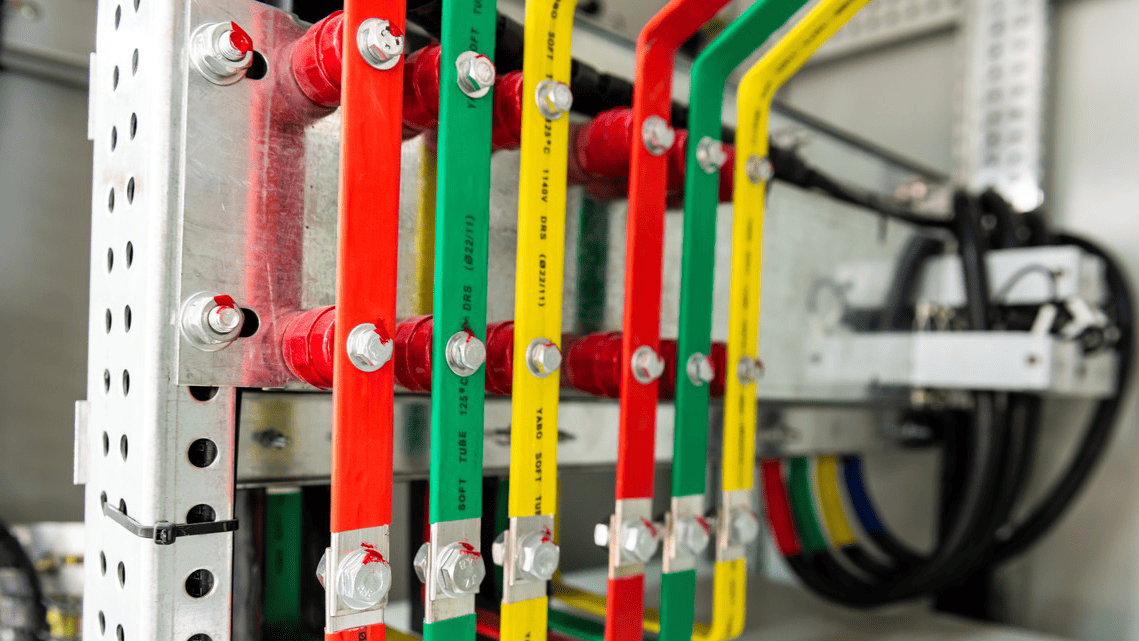

Während der neue Energiesektor seine schnelle Entwicklung fortsetzt-von den leistungsstarken Antriebssystemen von Elektrofahrzeugen bis hin zu den stabilen Energiezentren von großflächigen Lagerstationen dienen Busbars als kritische "Brücken" bei der Stromübertragung. Ihre Leistung wirkt sich direkt auf die Stabilität und Sicherheit des gesamten Systems aus. Kupfer -Busbars, die für ihre hervorragende elektrische Leitfähigkeit und mechanische Stärke bekannt sind, werden in der Branche weit verbreitet. Eine anhaltende Herausforderung liegt jedoch häufig übersehen in der Überstromkapazität bei Busselverbindungen - ein unsichtbares, aber schwerwiegendes Risiko für die Effizienz und Zuverlässigkeit von Systemen.

1. Ein tiefes Eintauchen in Überstromprobleme in den Buscheluden

(1) theoretische Stromversorgerkapazität im Vergleich zu realen Einschränkungen

Aus Sicht der Elektrotechnik ist die derzeitige Kapazität einer Busbank keine lineare Funktion-sie wird von mehreren Faktoren beeinflusst. Nach Jouleschen Gesetz (q = i²rt) erzeugt der Strom, der durch einen Leiter führt, Wärme aufgrund von Widerstand. Für den sicheren Betrieb muss der maximal zulässige Strom sicherstellen, dass die resultierende Temperatur innerhalb von Grenzen bleibt, um Verschlechterung oder Sicherheitsrisiken zu vermeiden.

Im Kupfer -Busbar -Gelenk werden die Dinge komplexer. Der Kontaktwiderstand wirkt als zusätzliche Wärmequelle und erhöht das Risiko einer lokalisierten Überhitzung. Standards wie GB/T7251.1 (gleichwertig zu IEC 61439-1) geben an, dass unter idealen Bedingungen-der Ausschluss des Kontaktwiderstands, der Isolierung oder der Beschichtungen-der maximale zulässige Temperaturanstieg für Kupfer-Bushaben nicht überschreiten sollte. Unter Berücksichtigung einer durchschnittlichen Umgebungstemperatur von 35 ° C beträgt die maximale Betriebstemperatur für Leiter 140 ° C. Darüber hinaus erfährt Kupfer angelengend, wodurch die mechanische Stärke erheblich verringert und seine strukturelle Rolle gefährdet wird. Überschüssige Wärme kann auch die Isolationsstützen, angrenzende Komponenten und sogar Brandrisiken beeinträchtigen.

(2) Stromfluten und harte Betriebsbedingungen

Neue Energy -Batteriesysteme erleben häufige und dramatische Stromschwankungen. Beispielsweise betreibt ein typisches EV -Batteriesystem etwa 200A, aber während schneller Laden kann der Spitzenstrom bis zu 15 Sekunden lang 600A erreichen. Gemäß den aktuellen Formeln mit kurzer Zeit (mit einem Kupferfaktor von 13) beträgt der erforderliche minimale Querschnittsbereich:

S = (I/13) × √t

Umgebungen in der realen Welt stellen jedoch zusätzliche Herausforderungen ein-Hochtemperaturen erhöhen die Kupferresistenz und beschleunigen die Oxidation mit hoher Luftfeuchtigkeit und erhöhen die Kontaktbeständigkeit. Diese Umweltfaktoren müssen im Design berücksichtigt werden.

(3) steigende Industrieanforderungen und aufkommende Herausforderungen

Angetrieben von Innovationen bewegen sich Energiespeichersysteme in Richtung höherer Energie- und Leistungsdichten. Dies führt zu einer signifikant erhöhten Ladungsdurchsatz über Busbars. Laut führender Marktforschung,Batterie -Busbank Die aktuellen Anforderungen an Energiespeichersysteme werden in den nächsten fünf Jahren voraussichtlich um 30% bis 50% wachsen. In ähnlicher Weise muss der Vorstoß für längere Elektrofahrzeuge Batteriesysteme zunehmend intensivere Ladungsentladungszyklen verarbeiten. Diese Trends deuten auf eine Schlussfolgerung hin: Überstromleistung bei Kupfer -Busbar -Gelenken ist ein wachsender Engpass, der fortschrittliche Lösungen erfordert.

2. Rhi Electric: Expertenlösungen für Überstromherausforderungen

(1) Fortgeschrittene Fertigungsfähigkeiten: Das Rückgrat der Busbarqualität

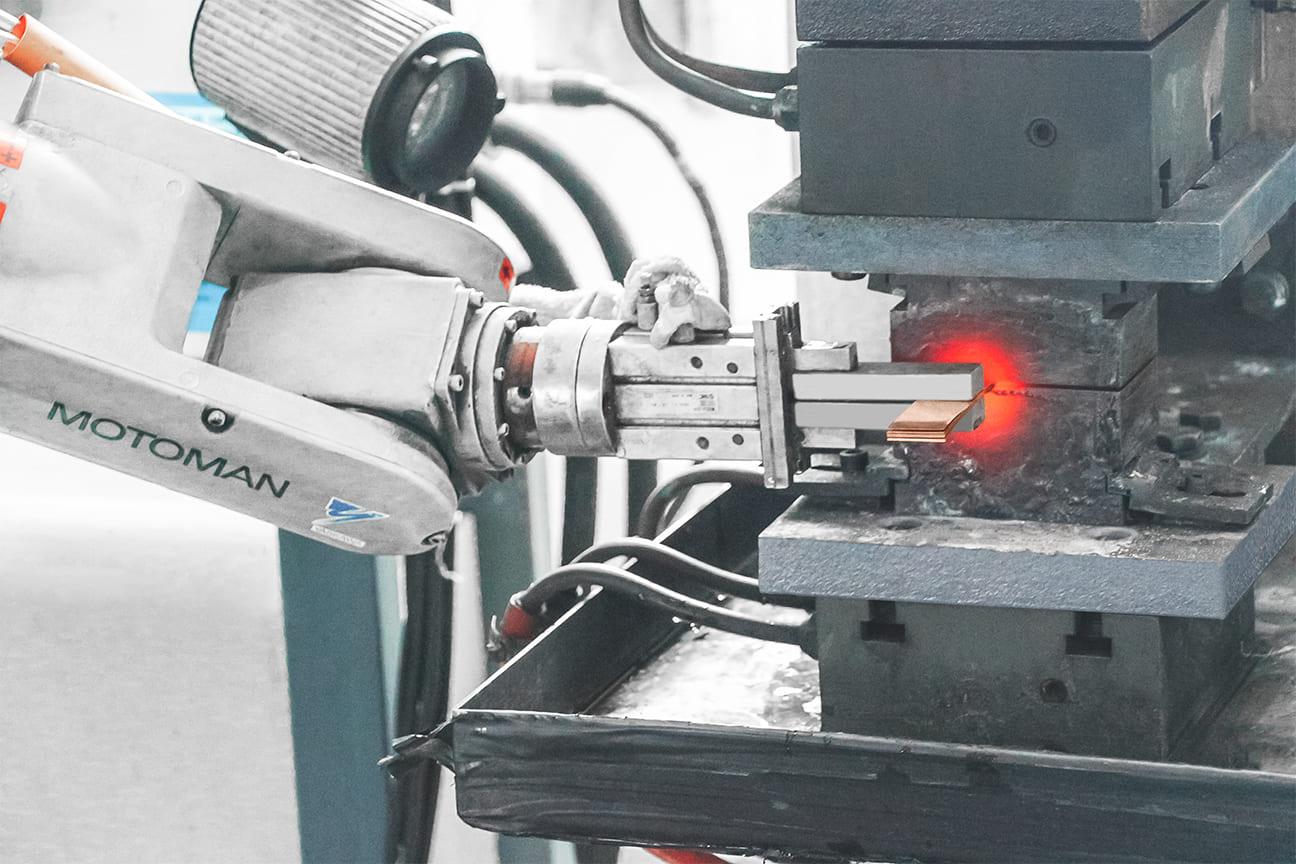

Als langjähriger Spezialist in Battery Connection-Technologien verfügt RHI über ein tiefes Know-how in der Fertigung von Busuben. Mit über 30 HochleistungsPolymerschweißen Einheiten und mehrere automatisierte Schweißlinien können unsere Einrichtungen eine Vielzahl von Materialien bewältigen-von herkömmlichen Kupfer-Kupfer-Schweißnähten bis hin zu komplexen Kupferaluminiumverbundwerkstoffen und starre Flexkombinationen.

Im Gelenkschweißstadium steuern wir die wichtigsten Parameter wie Temperatur, Dauer und Druck genau, um den Kontaktwiderstand zu minimieren. Dies gewährleistet eine effiziente Stromübertragung und steigert die Gesamtstromkapazität unserer Busuben erheblich, selbst unter Hochlast- oder Temperaturflächer.

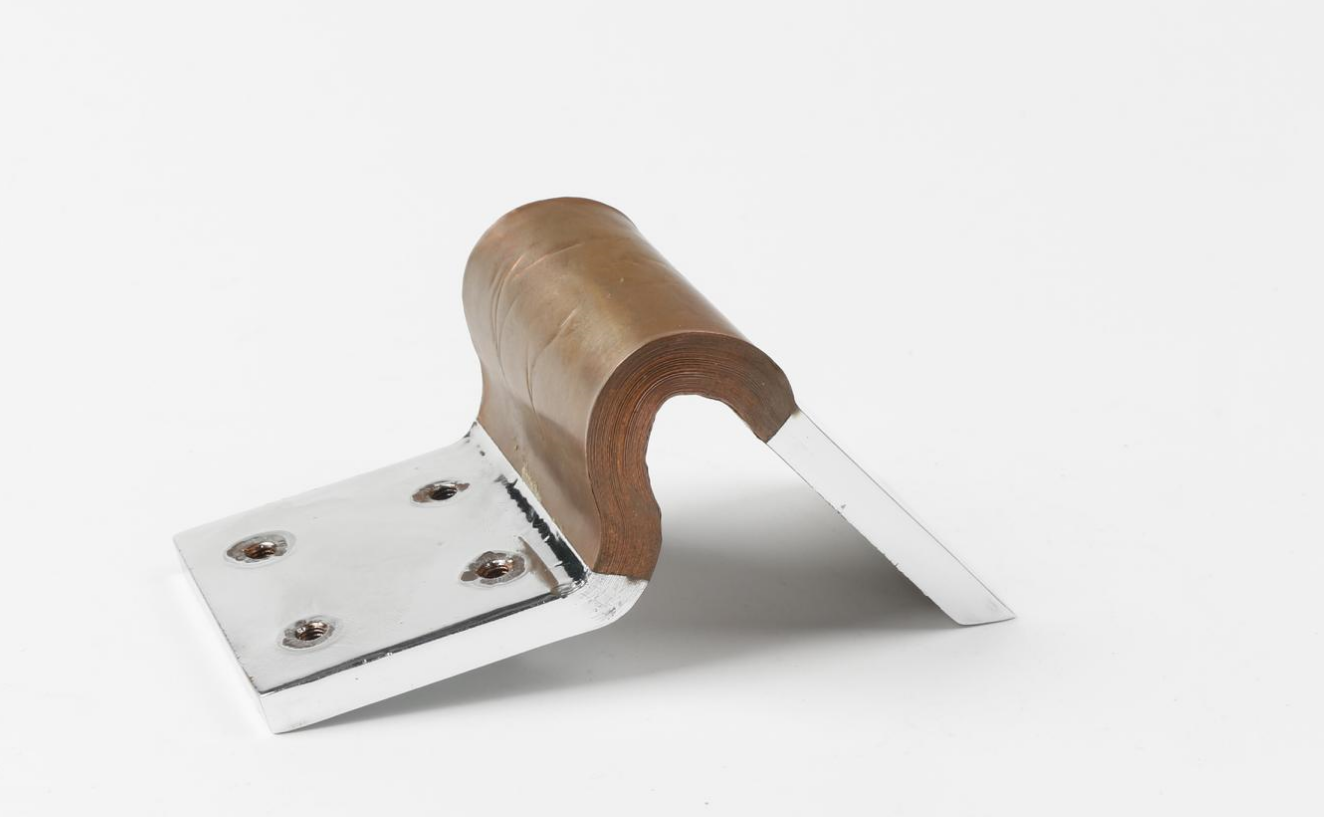

(2)Customized Busbarlösungenfür verschiedene Anwendungen

Das Verständnis der Vielfalt der Anwendungsszenarien bietet maßgeschneiderte Busbar-Designs, die auf den elektrischen, ökologischen und räumlichen Anforderungen jedes Kunden basieren. Unser erfahrenes Engineering-Team verwendet Simulationswerkzeuge, um die Stromversorgerkapazität, die thermische Leistung und die mechanische Stärke zu optimieren.

Für Hochstromflutumgebungen erhöhen wir die Querschnittsfläche oder verfolgen parallele gemeinsame Konstruktionen. In räumlich begrenzten Szenarien implementieren wir kompakte Layouts, die die Leistung maximieren, ohne die Raumeffizienz zu beeinträchtigen.

(3)Strenge QualitätskontrolleGewährleistet eine langfristige Leistung

RHI unterhält ein umfassendes Qualitätskontrollsystem, das den gesamten Herstellungsprozess abdeckt. Wir wählen Rohstoffe streng aus, führen mehrere Runden von Reinheit und Leitfähigkeitstests durch und lehnen alle Materialien ab, die unsere Standards für Kupfer mit hoher Purität und niedriger Einführung nicht erfüllen.

Während der Produktion inspizieren CCD -Vision -Systeme die Abmessungen und Oberflächenqualität von Die Busbärmen und die Präzisionswiderstandsprüfer kontinuierlich den Gelenkwiderstand. Jede Abweichung löst Alarme und sofortige Korrekturmaßnahmen aus. Vor der Lieferung werden alle Busbars umfangreiche Simulationen unter realen Bedingungen-einschließlich des Überstromschocks, des Temperaturzyklus und langfristigen Alterungstests-, um eine konsistente Leistung zu gewährleisten.