RHI ist auf die Herstellung hochwertiger Stromschienen für den neuen Energiesektor aus Kupfer in Industriequalität mit einer Reinheit von mindestens 99,9 % spezialisiert. Unser integrierter Produktionsprozess und fortschrittliche Schweißtechniken, einschließlich Stumpfschweißen, Überlappschweißen und Reibschweißen, gewährleisten zuverlässige Verbindungen für Kupfer-Aluminium-Stromschienen. Wir bieten erstklassige Sammelschienenlösungen für die Stromübertragung und -verteilung und erfüllen strenge Leistungs- und Zuverlässigkeitsstandards.

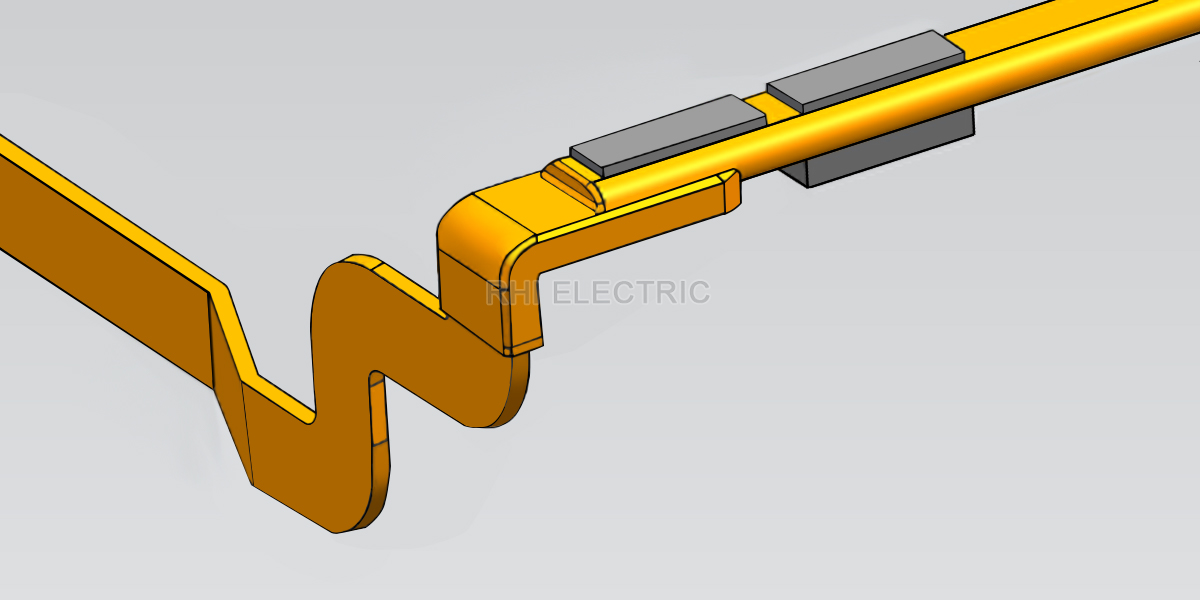

Laser-Stumpfschweißen (Stumpfschweißen)

Beim Laserstumpfschweißen werden Materialien mit einem hochenergetischen Laserstrahl verbunden, was folgende Vorteile bietet:

- Hohe Präzision und minimale HAZ:Der fokussierte Laserstrahl ermöglicht präzises Schweißen komplexer Formen und feiner Bauteile, minimiert Verzerrungen und reduziert die Nachbearbeitung.

- Hohe Festigkeit und Geschwindigkeit:Beim Laserschweißen entstehen Schweißnähte, die stärker sind als das Grundmaterial, ideal für hochfeste Bauteile. Seine Geschwindigkeit steigert die Produktionseffizienz und unterstützt Massenproduktion und Automatisierung.

- Kein Füllmaterial erforderlich:In der Regel ist kein Zusatzmaterial erforderlich, was Kosten und Abfall reduziert und gleichzeitig die Reinheit der Schweißnaht und die hohe Leitfähigkeit beibehält.

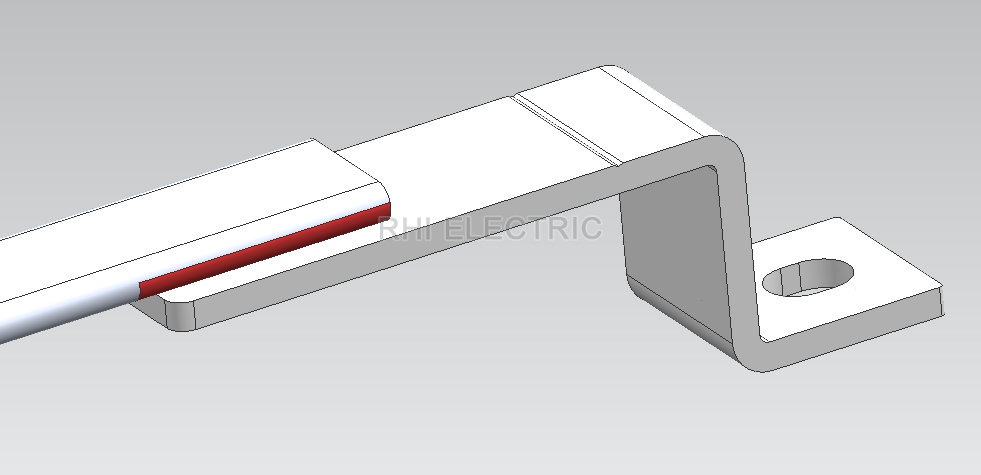

Diffusionslöten (Überlappschweißen)

Diffusionslöten ist ein Hochtemperaturschweißverfahren, bei dem Materialien durch Diffusion verbunden werden und sich ideal zum Verbinden unterschiedlicher Materialien eignen. Zu den wichtigsten Vorteilen gehören:

- Starke metallurgische Bindung:Bildet eine robuste Verbindung mit einer Festigkeit und Zähigkeit, die mit dem Grundmaterial vergleichbar ist und sich für anspruchsvolle mechanische und elektrische Verbindungen eignet.

- Anpassbar für große Flächen und mehrschichtige Strukturen:Sorgt für gleichmäßiges Schweißen bei großen Bauteilen und verbessert die Konsistenz und Stabilität, insbesondere bei mehrschichtigen Verbundwerkstoffen.

- Geringe Eigenspannung:Durch das allmähliche Erhitzen und Abkühlen werden Eigenspannungen minimiert und die Stabilität und Haltbarkeit der Schweißkonstruktion verbessert.

Polymerdiffusionsschweißen (Überlappschweißen)

Polymerdiffusionsschweißen oder Atomschweißen ist eine Festkörpermethode, die Materialien durch Atomdiffusion verbindet, indem Teile unter ihren Schmelzpunkt erhitzt und Druck ausgeübt werden, um starke Metallbindungen über die Grenzfläche hinweg zu bilden.

- Materialvielfalt:Verbindet effektiv verschiedene Polymere und Polymere mit Metallen und erhöht so die Flexibilität beim Stromschienendesign und der Materialauswahl.

- Korrosionsbeständigkeit:Schweißverbindungen bieten eine hervorragende Abdichtung und chemische Beständigkeit, ideal für raue Umgebungen und eine längere Produktlebensdauer.

- Hochtemperatur- und Isolationseigenschaften:Geschweißte Polymere behalten ihre Hochtemperaturbeständigkeit und Isolierung bei und gewährleisten so einen stabilen Sammelschienenbetrieb unter anspruchsvollen Bedingungen.

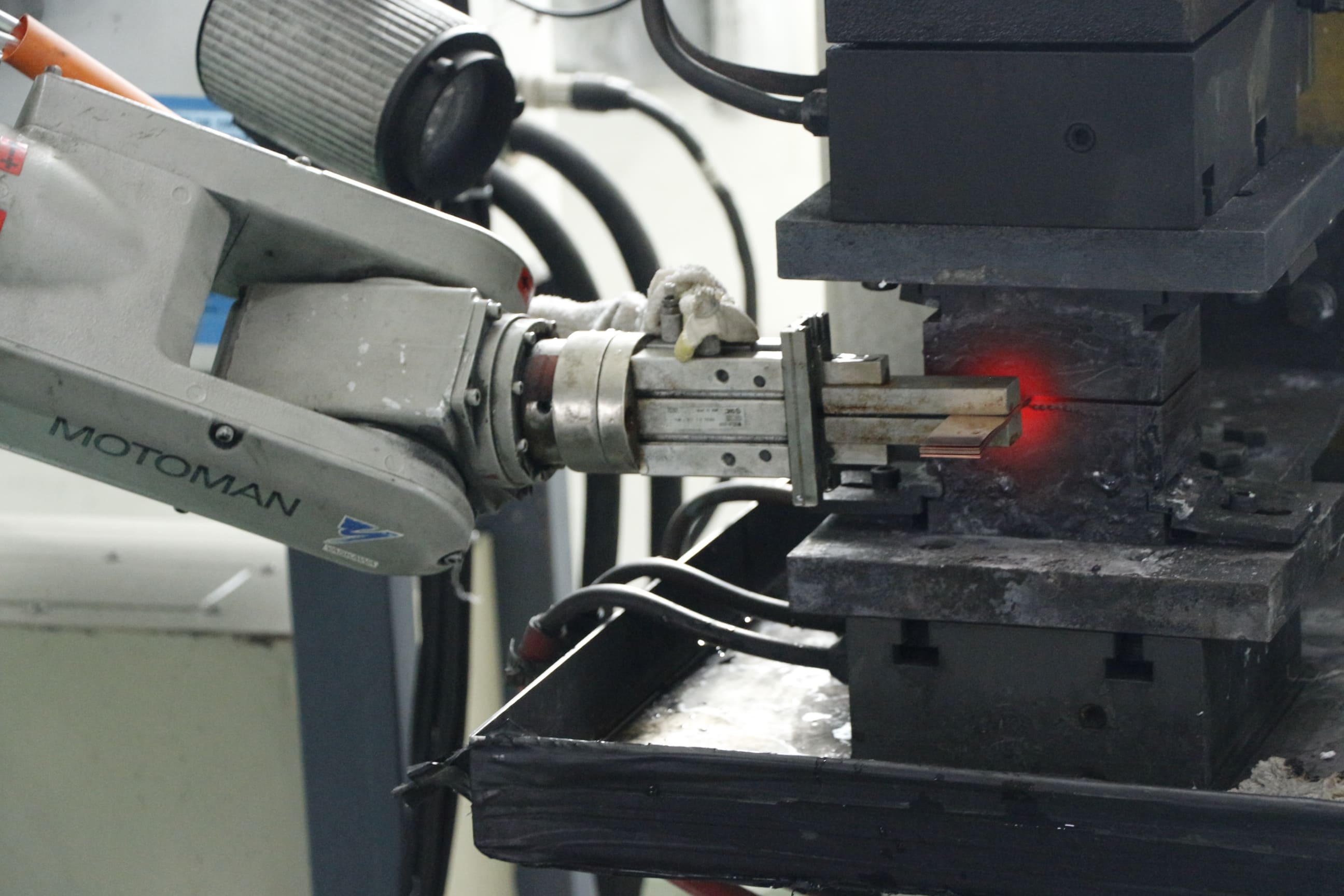

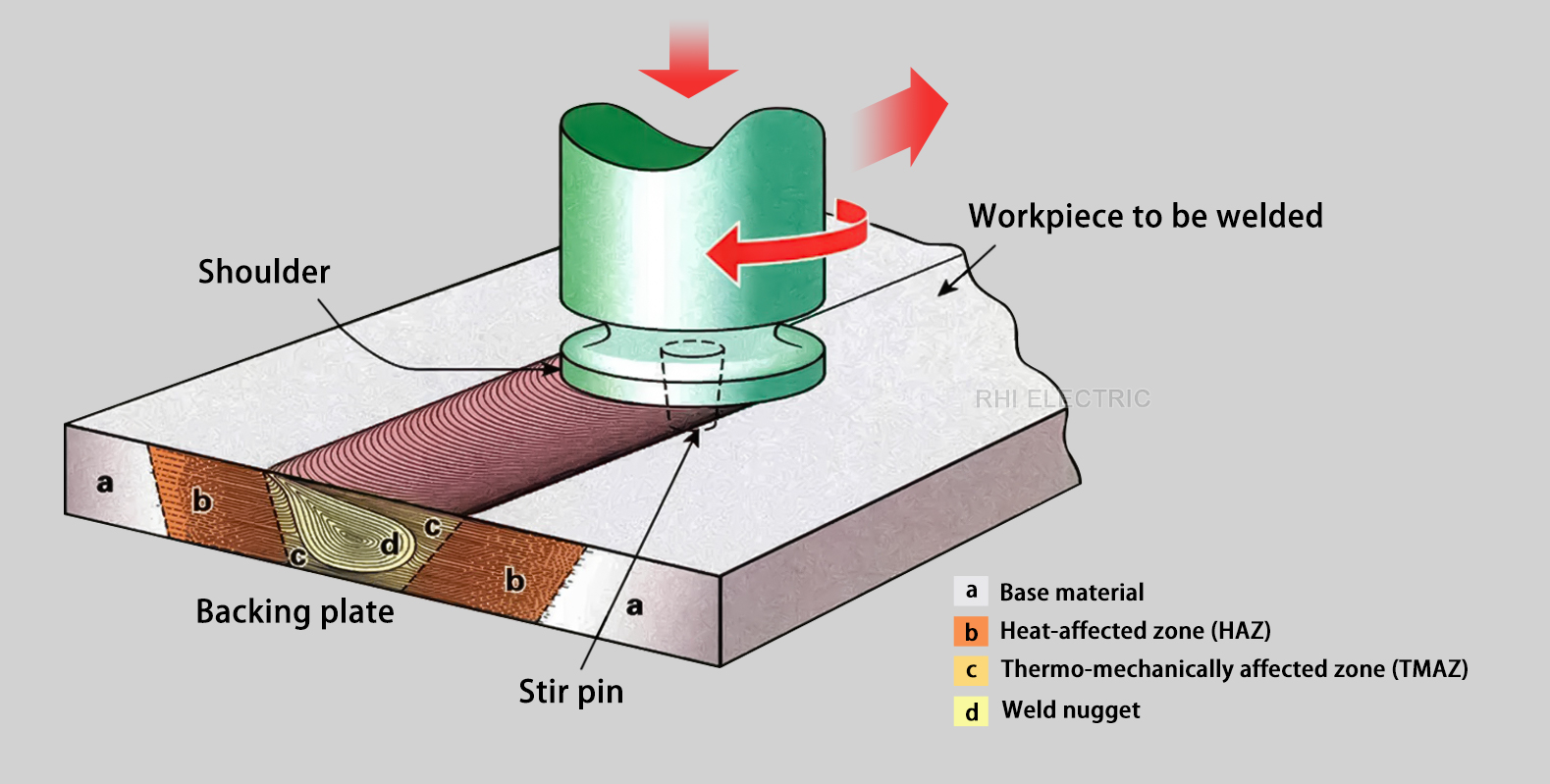

Reibrührschweißen (Reibschweißen)

Das Reibrührschweißen (FSW) ist eine Festkörperverbindungstechnik, bei der ein rotierender Rührkopf in die geschweißten Materialien eindringt und Reibungswärme erzeugt, die das Material erweicht. Das Rührwerkzeug bewegt sich entlang der Schweißschnittstelle und überträgt das erweichte Material von der Vorderseite auf die Rückseite, wodurch durch mechanisches Schmieden eine feste Verbindung zwischen den Werkstücken erreicht wird. Zu den wesentlichen Vorteilen des Reibschweißens gehören:

.png)

- Kein Schmelzprozess:Da es sich um ein Festkörperschweißverfahren handelt, schmilzt das Reibrührschweißen das Material nicht, wodurch typische Schweißfehler wie Porosität und Risse vermieden werden und die Schweißqualität verbessert wird.

- Hohe Schweißeffizienz und Festigkeit:Bei dieser Methode entstehen beim Schweißen keine Dämpfe oder schädlichen Gase, und die Schweißverbindungen weisen eine hohe Festigkeit und Zähigkeit auf und erfüllen damit die doppelten Anforderungen von Leichtbau und Festigkeit bei neuen Energiegeräten.

- Geeignet für das Schweißen unterschiedlicher Materialien:Durch das Reibrührschweißen können unterschiedliche Metalle wie Aluminium und Kupfer effektiv geschweißt werden, was mehr Möglichkeiten für die Stromschienenkonstruktion bietet.

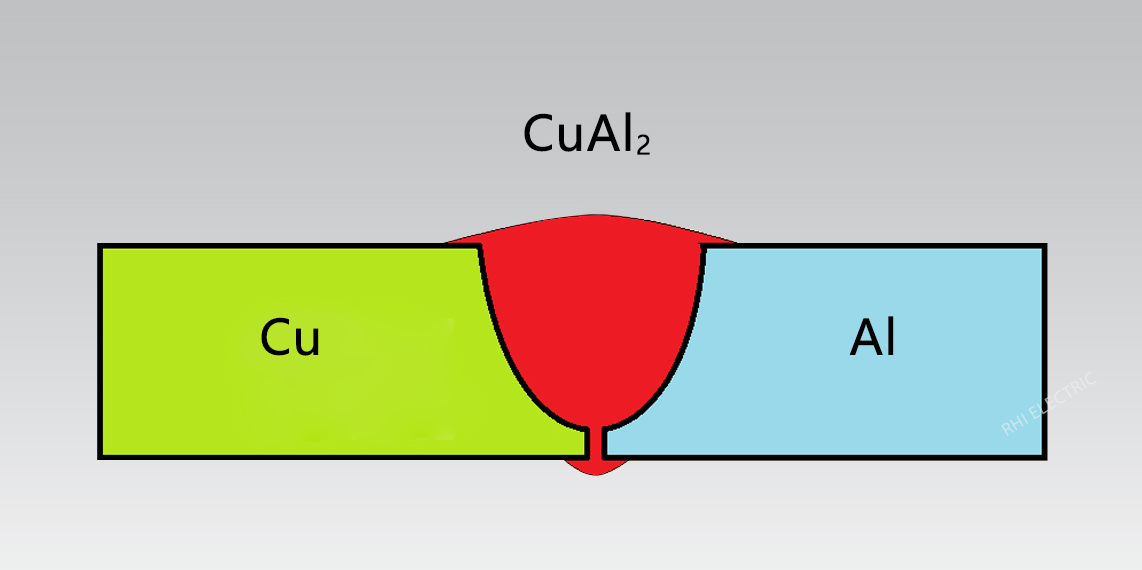

Herausforderungen beim Kupfer-Aluminium-Schweißen

Das Schweißen von Kupfer-Aluminium stellt aufgrund der Materialunterschiede und ihrer unterschiedlichen physikalischen Eigenschaften besondere Herausforderungen dar und ist daher komplexer als das Schweißen identischer Metalle.

1. Oxidation:Kupfer und Aluminium oxidieren beim Schweißen leicht und bilden Oxide mit hohem Schmelzpunkt, die die Integrität der Schweißnaht beeinträchtigen und die Schwierigkeit erhöhen.

2. Sprödigkeit und Rissbildung:Kupfer-Aluminium-Verbindungen neigen zur Sprödigkeit, insbesondere im Bereich der Kupferseite, wo sich brüchige Kupfer-Aluminium-Verbindungen bilden können, die zu Rissen führen können.

3. Schmelzpunktunterschied:Der erhebliche Unterschied in den Schmelzpunkten zwischen Kupfer und Aluminium führt dazu, dass Aluminium zuerst schmilzt, während Kupfer fest bleibt, was die Schweißnahtkontrolle erschwert.

4.Hohe Wärmeleitfähigkeit:Die hohe Wärmeleitfähigkeit beider Metalle führt zu einer schnellen Abkühlung der Schweißnaht, wodurch Gase eingeschlossen werden und es zu Porosität kommt.

Lösungen für das Kupfer-Aluminium-Schweißen

1. Vor dem Schweißen wird eine Nickelbeschichtung auf die Kupferschiene aufgetragen, um den Nickelgehalt an der Verbindung zu erhöhen und die Bildung intermetallischer Kupfer-Aluminium-Verbindungen zu minimieren. Dadurch wird eine Materialdiffusion wirksam verhindert und die Verbindungssicherheit verbessert.

2. Präzise Temperatur- und Zeitsteuerung:

A. Vermeiden Sie eutektische Temperaturen: Durch die Optimierung der Schweißtemperatur wird das Risiko der Bildung intermetallischer Verbindungen verringert.

B. Erweiterte Temperaturkontrolle: Der Einsatz von Präzisionsgeräten zur Kontrolle der Schweißtemperatur und der Zeit begrenzt die Kupfer-Aluminium-Diffusion und intermetallische Bildung.

C.Schnellheizmethoden:Hocheffiziente Heiztechniken verkürzen die Schweißzeit, reduzieren die Belastung durch hohe Temperaturen und minimieren die Dicke intermetallischer Schichten.

3. Optimierung der Oberflächenbehandlung: Die Reinigung der Kupfer- und Aluminiumoberflächen, insbesondere die Entfernung von Aluminiumoxidschichten, verbessert den Schweißfluss und die Gleichmäßigkeit und verbessert die Gesamtqualität der Schweißnaht.