Verbesserung der Qualität und Effizienz der Busbar mit APQP & PPAP

Als Busbankhersteller für Elektrofahrzeuge versteht RHI die kritische Rolle von APQP (Advanced Product Quality Planning) und PPAP (Produktionsteilgenehmigungsprozess) bei der Sicherstellung der Qualität und Erfüllung der Kundenbedürfnisse. Durch die Anwendung dieser Methoden haben wir die Qualität und Herstellbarkeit unserer Busbars erheblich verbessert, wodurch die Kostenreduzierung und eine höhere Effizienz erreicht werden.

Kundenbedürfnisse identifizieren und erfüllen

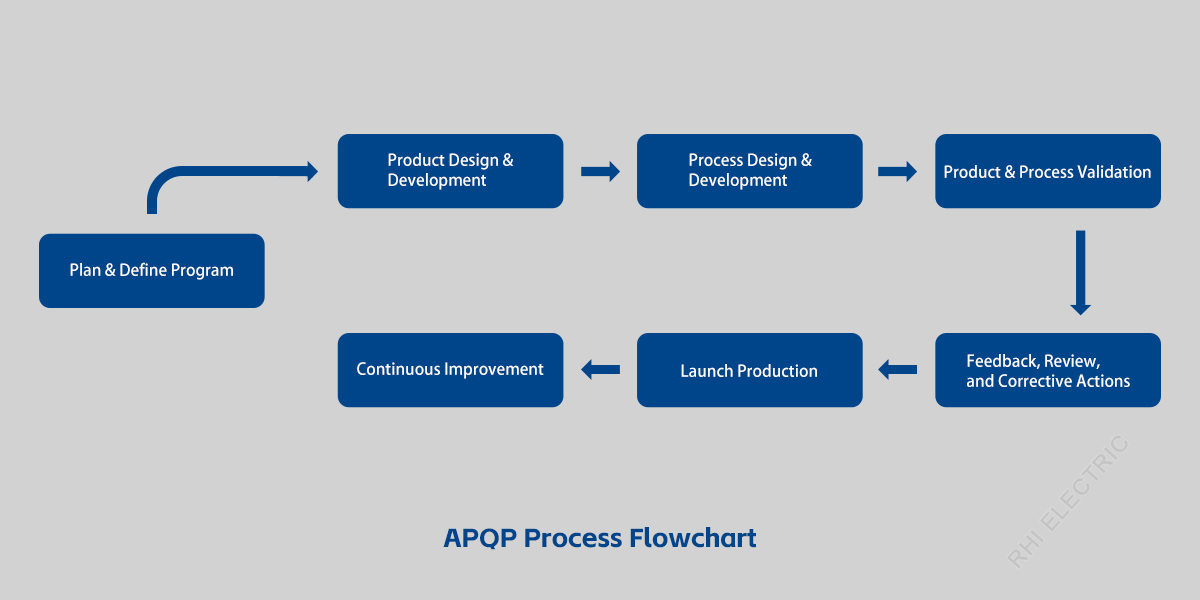

APQP deckt den gesamten Produktdesign- und Entwicklungsprozess ab und ermöglicht es uns, die Kundenbedürfnisse und die regulatorischen Anforderungen frühzeitig zu ermitteln. Dies minimiert spätere Produktionsänderungen und senkt die Kosten und Verzögerungen.

Risikomanagement

Unter Verwendung von FMEA (Versagensmodus und Effektanalyse) identifiziert RHI potenzielle Ausfallmodi und implementieren vorbeugende Maßnahmen, um hohe Produktionsstandards zu gewährleisten und Defekte und Beschwerden zu verringern.

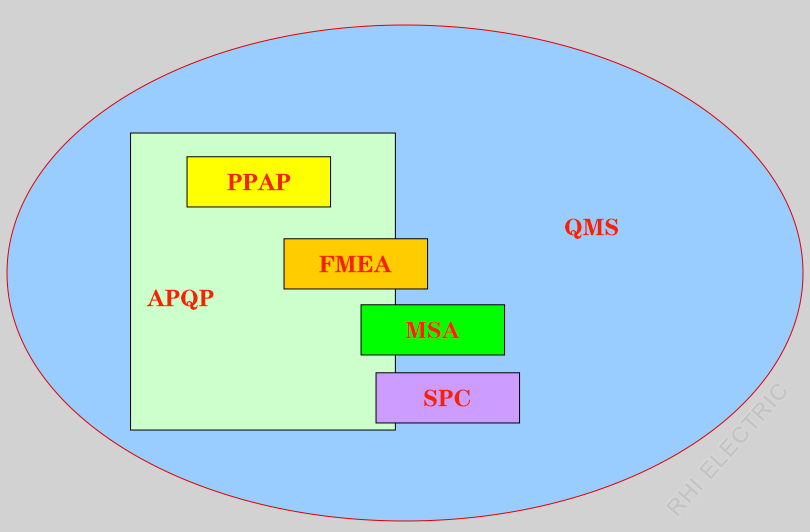

Integration von Qualitätstools

APQP ist ein strukturierter Qualitätsplanungsprozess mit Tools wie SPC (Statistical Process Control) und MSA (Messsystemanalyse), die während der Produktion angewendet werden, um Prozesse in Echtzeit zu überwachen und eine konsistente Qualität und hohe Standards zu gewährleisten.

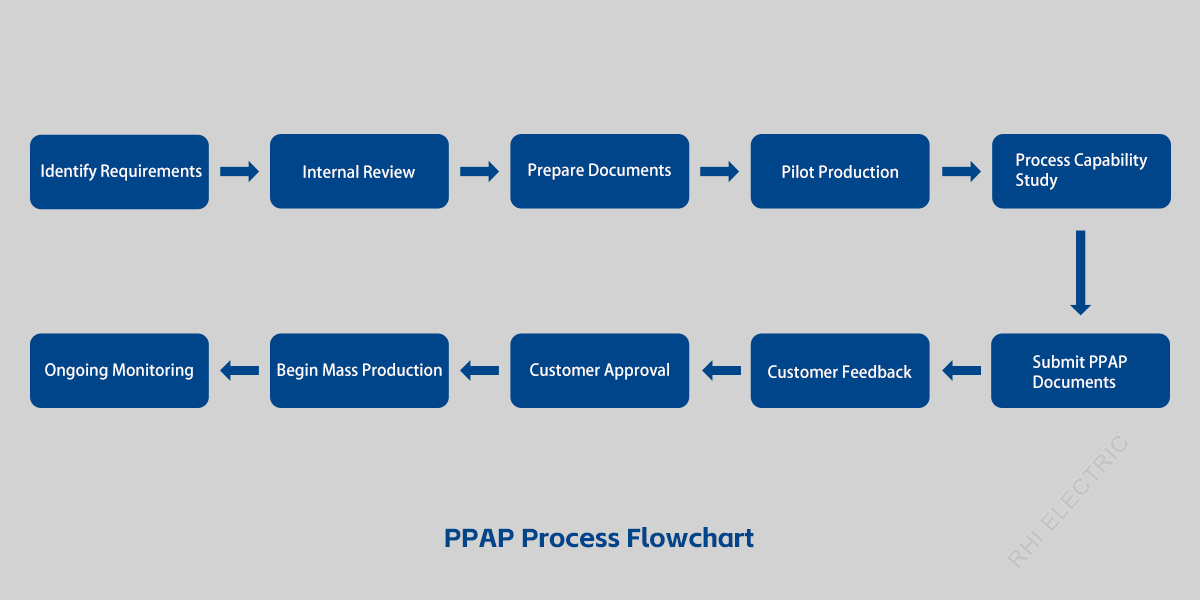

PPAP -Anwendung in der Busbankproduktion

1. Produktionsbereitschaft verschieben

PPAP bestätigt unsere Fähigkeit, konsequent konforme Produkte zu produzieren. Durch die Erstellung einer detaillierten PPAP -Dokumentation demonstrieren wir unsere Risikokontrollmaßnahmen und sorgen für die Ausrichtung der Entwurfsspezifikationen.

2. Untermission und Feedback

RHI gibt PPAP -Dokumente für die Kundenüberprüfung ein, um die Produktionsstabilität zu validieren. Die Genehmigung führt zur Massenproduktion; Wenn nicht zugelassen, wird RHI die notwendigen Verbesserungen vornehmen und erneut eingehen.

3.Kontinuierliche Verbesserung

APQP bietet einen Rahmen für die Qualitätsplanung, während PPAP die Produktionsbereitschaft bestätigt. Gemeinsam ermöglichen sie eine kontinuierliche Verbesserung, eine schnelle Anpassung an die Kundenbedürfnisse, verkürzte Entwicklungszyklen und reduzierte Kosten.

Strategien zur Kostensenkung und Effizienz

Die Berücksichtigung der Herstellung während des Designs verbessert die Produktionseffizienz, reduziert den Abfall, sorgt dafür, dass die Konsistenz die Lieferzeiten verkürzt.

Die strengen Anforderungen von PPAP fördern die Prozessoptimierung, die Reduzierung von Abfällen und die Effizienzgewinne, was zu niedrigeren Kosten und wettbewerbsfähigeren Preisen führt.