Oberflächenbehandlungslösungen für neue Energie -Busbars

Als führender Hersteller neuer Energiebrerne bietet RHI eine Reihe hochwertiger Oberflächenbehandlungsprozesse, um den verschiedenen Anwendungsbedarf zu decken. Dazu gehören Nickelbeschichtung, Zinnbeschichtung, Silberbeschichtung und Nickelblechanwendung, jeweils ihre eigenen einzigartigen Vorteile und Eigenschaften.

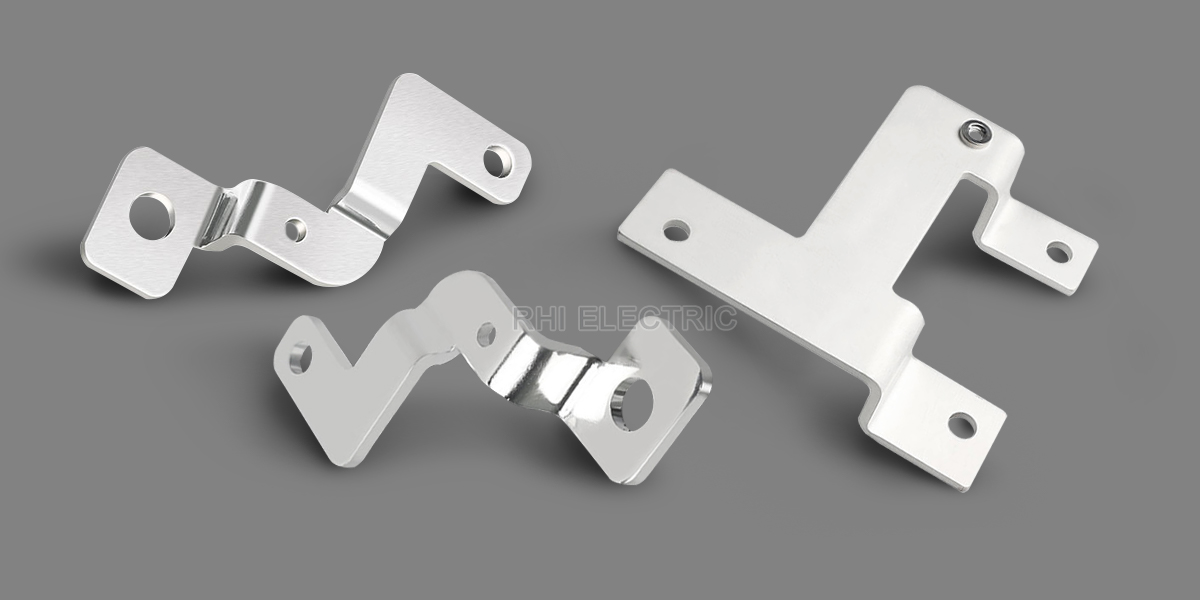

Nickelbeschichtungsprozess

Die Nickelbeschichtung beinhaltet die Aufteilung einer gleichmäßigen Nickelschicht auf ein Substrat, um die Korrosionsbeständigkeit, den Verschleißfestigkeit und die dekorative Anziehungskraft von Busbars zu verbessern.

- Korrosionsbeständigkeit:Die Nickelbeschichtung bietet einen hervorragenden Schutz vor Oxidation und Korrosion, insbesondere in Bezug auf hohe Luftwaffen oder chemisch korrosive Umgebungen.

- Tragenwiderstand:Die hohe Härte der Nickelschicht verbessert den Verschleißfestigkeit und verlängert die Lebensdauer von elektrischen Busschatten, die mechanischer Reibung oder Vibration ausgesetzt sind.

- Dekorative Anziehungskraft:Die Nickelbeschichtung bietet ein helles, attraktives Finish und verbessert die visuelle Qualität von Busbars in Anwendungen mit hohen ästhetischen Anforderungen.

- Elektrische Leitfähigkeit:Während Nickel eine geringfügige elektrische Leitfähigkeit als Kupfer aufweist, macht es seine überlegene Korrosion und Verschleißfestigkeit für verschiedene Anwendungen geeignet.

Zinnbeschichtungsprozess

Die Zinnbeschichtung beinhaltet die Ablagerung einer Zinnschicht auf ein Substrat, um die elektrische Kontaktleistung und die Lötlichkeit von Stromscheiben zu verbessern.

- Oxidationsprävention:Die Zinnbeschichtung verhindert die Oxidation und Korrosion von Bussbügelenverbindungen und sorgt für stabile elektrische Verbindungen in langfristigen oder hochtemperativen Umgebungen.

- Verbesserter Kontakt und Haftung:Der niedrige Schmelzpunkt von Tin ermöglicht es der Oberfläche, sich an Kontaktpunkten zu verbinden, wenn er erhitzt wird, die Widerstand reduziert und die Leitfähigkeit verbessert.

- Lötlichkeit:Die Zinnbeschichtung erleichtert ein leichtes Löten, was für elektrische Verbindungen, die häufige Wartung erfordern, unerlässlich sind.

- Weichheit und Duktilität:Die weiche, duktile Blechschicht widersteht das Riss, wodurch sie für elektrische Busnen geeignet ist, die eine mechanische Flexibilität erfordern.

- Kosteneffizienz:Zinnbeschichtung ist eine wirtschaftliche Wahl für Anwendungen, die eine gute Leitfähigkeit und Lötlichkeit ohne hohe Korrosionsbeständigkeit benötigen.

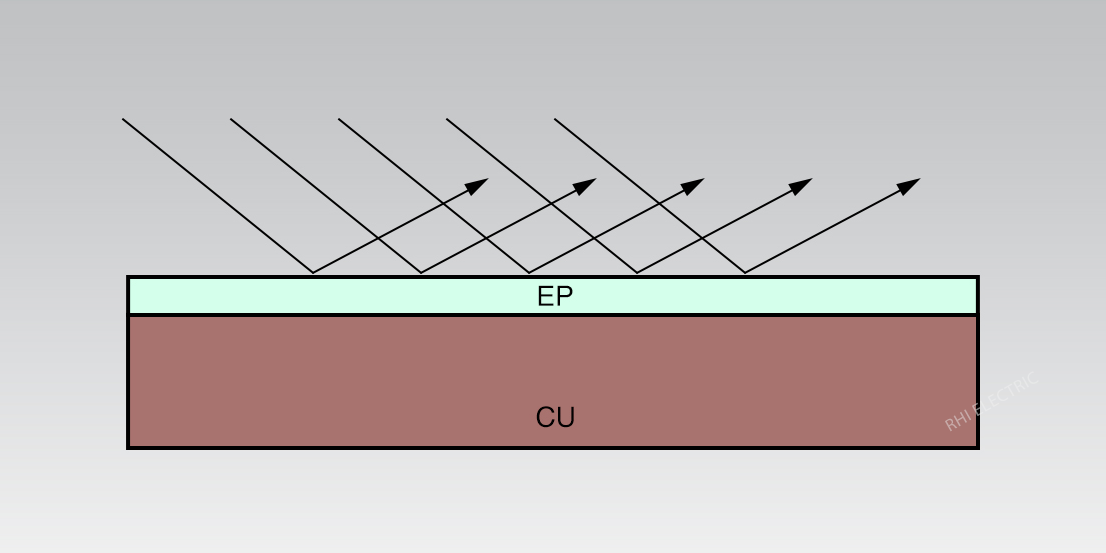

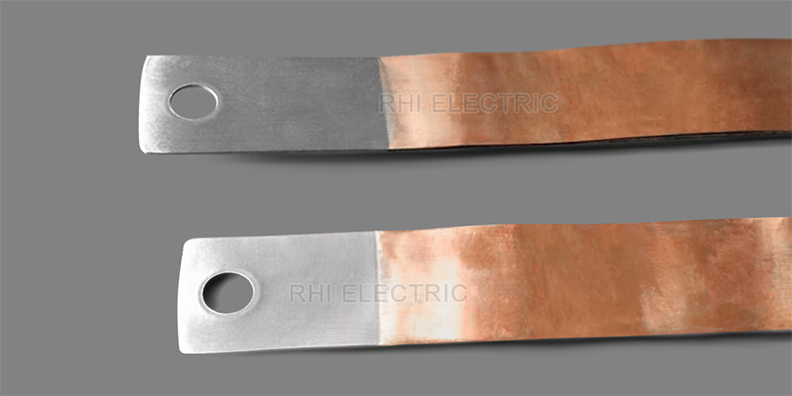

Nickellaminatprozess

Beim Nickellaminat wird eine Nickelschicht an der Oberfläche von Kupfer- oder Aluminium -Busbars befestigt. Diese Methode ist ideal für Aluminium und flexible Busuben, die üblicherweise in Elektrofahrzeugen und Energiespeichersystemen verwendet werden.

- Verbesserte Korrosionsbeständigkeit:Das Nickellaminat verbessert den Korrosionsbeständigkeit und macht die für harten Umgebungen geeigneten Busnen geeignet.

- Optimierte elektrische Leitfähigkeit:RHI verbessert die elektrische Leitfähigkeit durch Entfernen von Oxidschichten und Optimierung von Schweißparametern, um eine bessere Nickel -Laminat -Adhäsion zu gewährleisten.

- Verbesserter Verschleißfestigkeit:Die Härte des Nickellaminats verhindert die Oberflächenschäden durch mechanische Verschleiß.

- Qualitätskontrolle:RHI sorgt für eine hohe Adhäsion und Oberflächenqualität durch regelmäßigen Graphitersatz, Oberflächenrauheitsinspektion und präziser Schweißkontrolle, um eine Fehlausrichtung zu vermeiden.

Silberbeschichtungsprozess

Die Silberbeschichtung beinhaltet die Elektroplatte einer Silberschicht, um die elektrische und thermische Leitfähigkeit zu verbessern.

- Hohe elektrische Leitfähigkeit:Die überlegene Leitfähigkeit von Silver verbessert das elektrische Getriebe und sorgt für leistungsstarke Geräte ideal.

- Hohe thermische Leitfähigkeit:Silber löst effizient Wärme ab, geeignet für Hochstrom- oder Hochtemperaturanwendungen.

- Dekorative Anziehungskraft:Die Silberbeschichtung bietet ein helles, attraktives Finish und verbessert die visuelle Qualität der Produkte.

- Hohe Kosten:Aufgrund von Silberkosten wird die Silberbeschichtung hauptsächlich für kritische Komponenten verwendet, die eine außergewöhnliche Leitfähigkeit benötigen.